为何数控仪表车床夹头0640机和46机成为精密制造领域的热门之选?本文将深入解析其独特的设计、运作原理以及广泛的应用领域,揭示其背后的高精度秘密。

通过定制化的非标设计,这些夹头不仅满足了多样化生产需求,更在性能上实现了显著突破。

在现代机械加工领域,数控仪表车床逐渐成为高端制造业的必备工具之一。其中,弹簧夹头作为车床的关键组件,承担着稳定工件的重要任务。

传统的夹紧方式往往受限于固定的夹持范围,而新型弹簧夹头则凭借其灵活的“大嘴巴”结构脱颖而出。这种独特的开口设计,让夹头能够轻松应对不同尺寸的工件,大大提高了设备的通用性和灵活性。

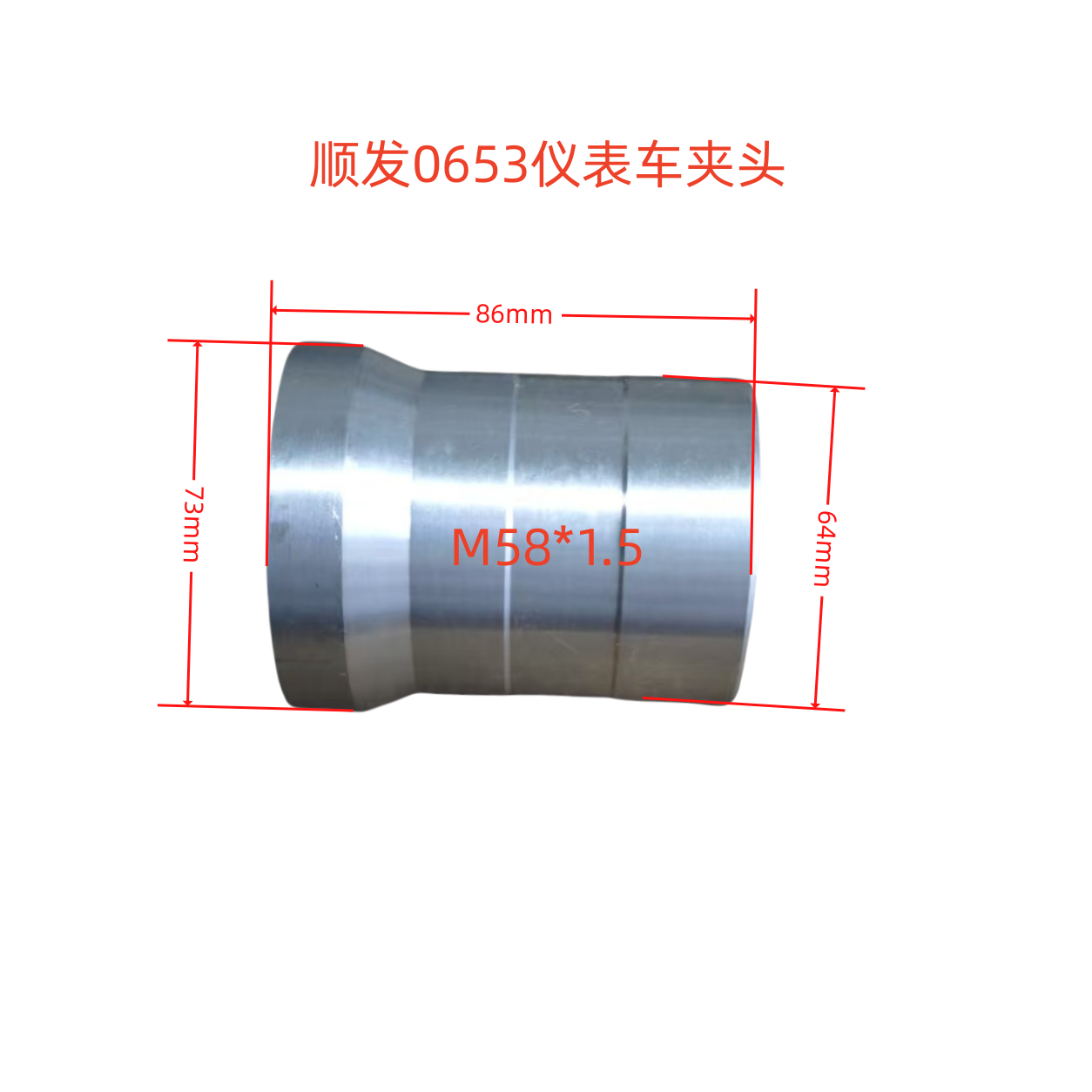

特别值得一提的是,0640机和46机型号,它们是专门为适应特定工艺需求而设计的专业夹具。通过定制化开发,这些夹头可以针对不同形状和尺寸的零件提供精准可靠的定位。

当我们谈论数控仪表车床夹头时,不可避免地会涉及到一系列专业术语和技术指标。但究竟这些数据意味着什么?它们如何影响最终产品的质量?

首先是开口尺寸,“大嘴巴”的设计理念不仅限于表面的视觉冲击,更重要的是实际功能上的拓展。更大口径意味着夹持范围的扩大,使机床能处理更大直径的工件,进一步增强了加工能力。

其次是材质选择,优质的材料是实现高效稳定的必要条件。高强度合金钢不仅保证了夹头本身的耐用性,还能有效减少磨损,确保长期使用的可靠性。此外,良好的散热性能也是考量因素之一,尤其是在高速运转的情况下,夹头表面温度升高可能导致变形或损坏,因此散热设计同样至关重要。

对于许多制造商而言,“标准化”往往是追求效率的最大障碍之一。然而,在一些特殊情况下,标准规格难以满足复杂的加工需求,这时候就需要借助于定制化的解决方案。

所谓“非标定制”,即根据客户的具体要求量身打造独一无二的产品。以弹簧夹头为例,通过调整开口大小、夹持长度及表面处理等方式,能够最大程度地贴合客户的个性化需求。

例如,在某些高精度零部件的加工过程中,由于零件形状复杂且精度要求极高,传统夹头无法实现理想的效果。这时就需要利用定制化弹簧夹头来解决问题。这类夹头不仅可以提供更高的定位精度,还能够降低操作难度,从而提升整体工作效率。

随着科技不断发展,数控仪表车床也在持续进化之中。未来的发展趋势将是更加智能且多功能化。一方面,随着人工智能技术的应用,车床有望实现自动化调整,无需人工干预即可完成复杂工序;另一方面,模块化设计理念将使得各部件之间相互兼容性更强,便于快速更换升级。

对于弹簧夹头来说也不例外。一方面,智能化控制系统将有助于提高夹持精度和平稳度;另一方面,新材料的研发也为改善夹头性能提供了更多可能性。例如,采用纳米涂层技术可以在不改变原有材质的基础上大幅提高表面硬度,同时保持良好的弹性特性。

对于初次接触该领域的朋友来说,挑选一款合适的弹簧夹头可能会让人感到有些困惑。毕竟市场上琳琅满目的产品让人眼花缭乱,如何从中找到真正适合自己的那一个呢?

首先明确自己需要解决的问题是什么?是为了提升生产效率?还是为了满足特殊的加工需求?其次考虑工作环境的因素,比如工件尺寸、形状等是否适合现有夹头。

此外,售后服务也是一项不可忽视的因素。良好的技术支持团队可以在出现问题时及时给予帮助,避免不必要的损失。