- 仰望精工 -

执着专一 务实求精 致力成为中国的夹具王

在机加工领域,夹具的稳定性、效率和通用性直接影响着企业的生产效率和成本控制。传统夹具普遍存在装夹耗时长、夹持精度低、换型成本高 等痛点,导致企业陷入“效率低下→成本攀升→利润压缩”的恶性循环。而液压组合虎钳的出现,通过技术创新和模块化设计,为制造业提供了兼具高精度、高效率、高柔性的解决方案,成为破解行业困境的“智造利器”。

一、机加工常见的夹具痛点Common fixture pain points in machining

1.装夹效率低,设备闲置严重

传统夹具(如平口钳、专用夹具)需要频繁调整或定制专用工装,换型时间长达 20分钟以上,导致机床实际加工时间占比不足40%。尤其在多品种、小批量订单成为主流的当下,这种低效模式直接拖累企业产能。

2.夹持精度失控,废品率居高不下

jrhz.info薄壁零件(如航空发动机叶片、电子外壳)因刚性差,传统夹紧方式易导致翘头变形(铝合金件变形量可达0.1mm)或 压痕损伤,废品率高达30%。即使是普通工件,若夹紧力分布不均,也可能因振动引发尺寸超差。

3.人工依赖度高,安全隐患突出

传统夹具操作依赖熟练技工,且需人工频繁干预(如手动锁紧、调整定位),不仅人力成本攀升,还因操作失误或疲劳作业增加工伤风险。

4.柔性不足,库存成本承压

“一工件一夹具”模式迫使企业储备大量专用工装,占用仓储空间的同时,管理成本飙升。异形件加工时,定制夹具成本甚至超过工件本身价值。

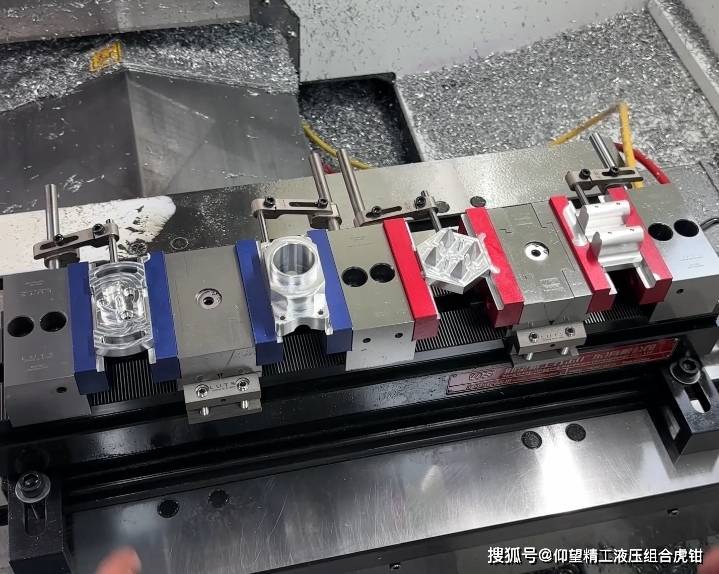

二、液压组合虎钳:高效生产的新选择Hydraulic combination vise: a new choice for efficient production

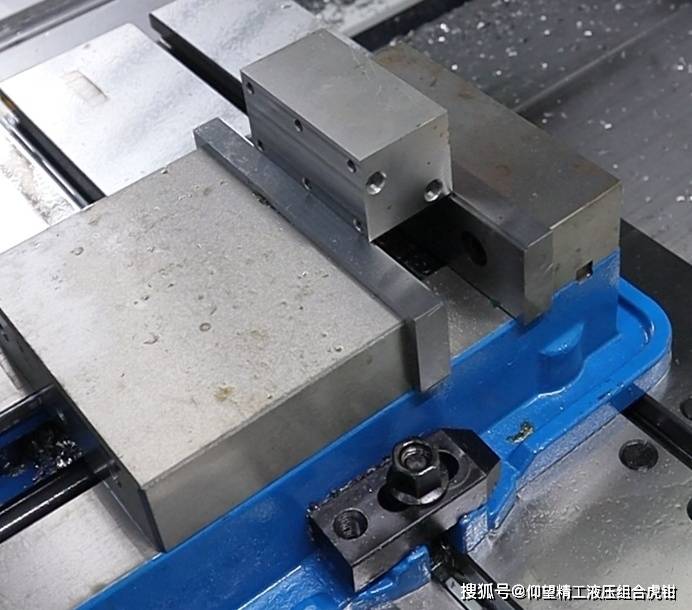

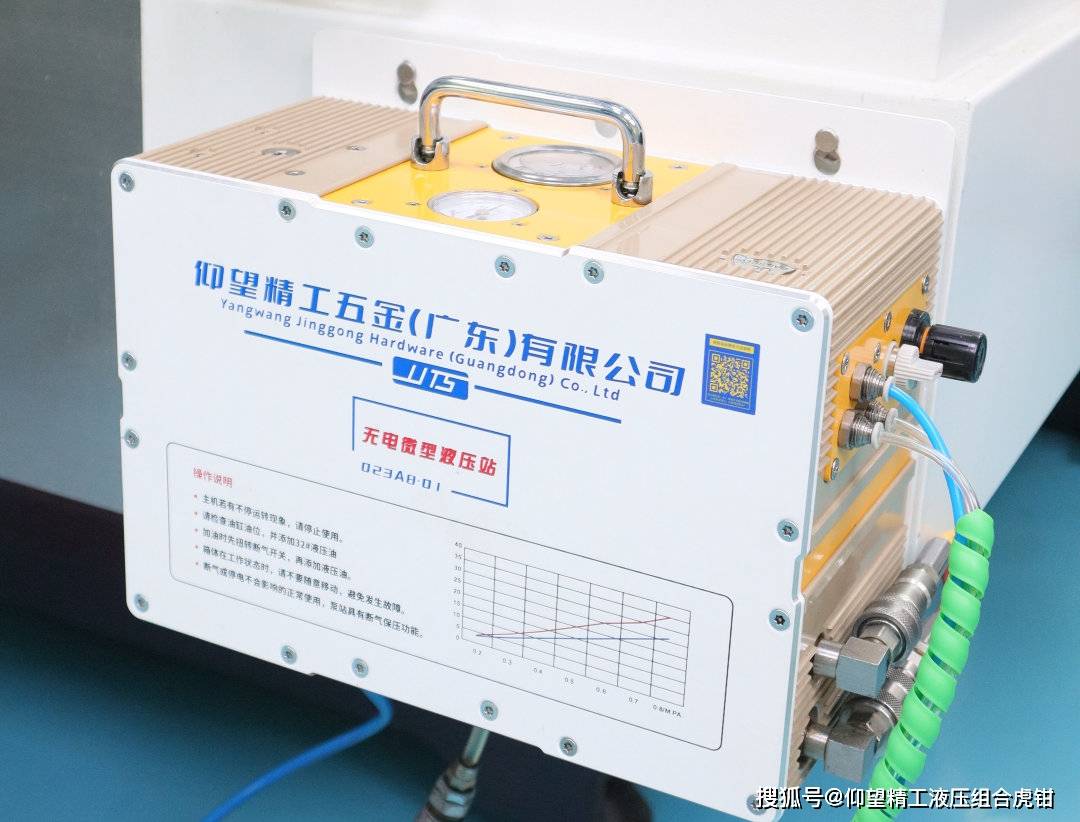

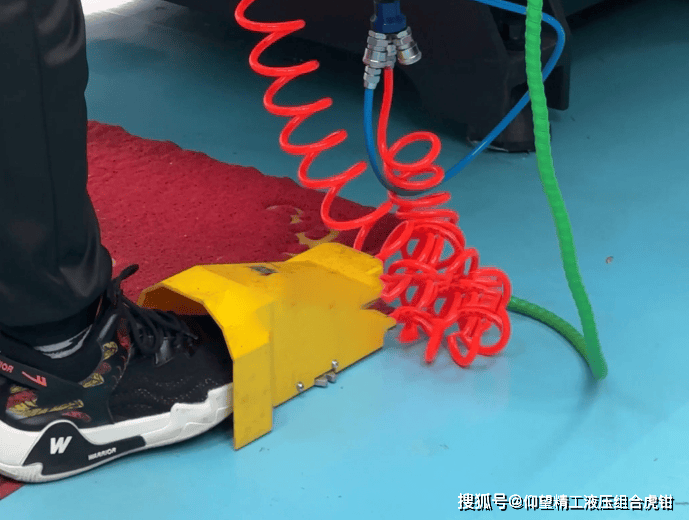

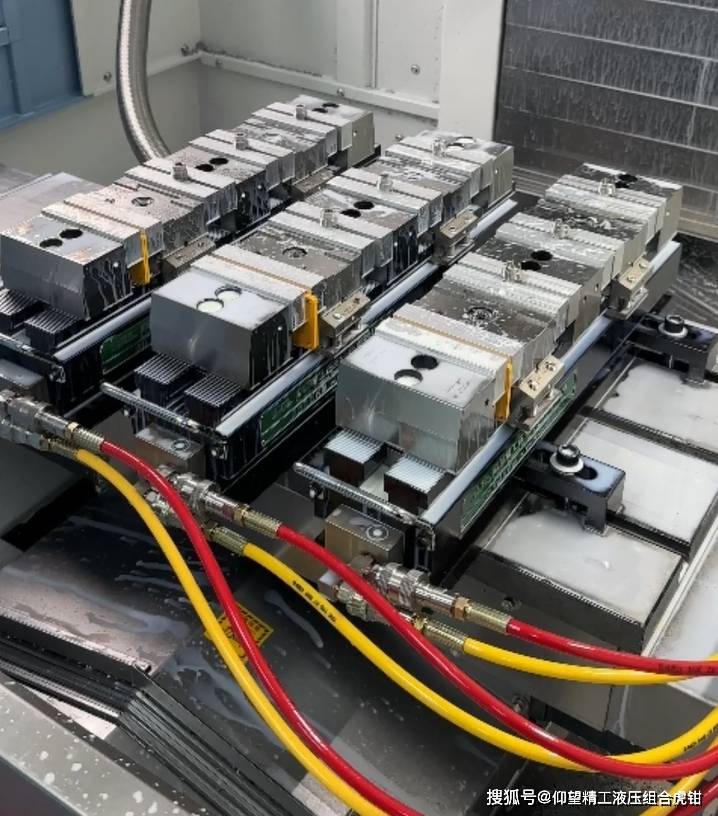

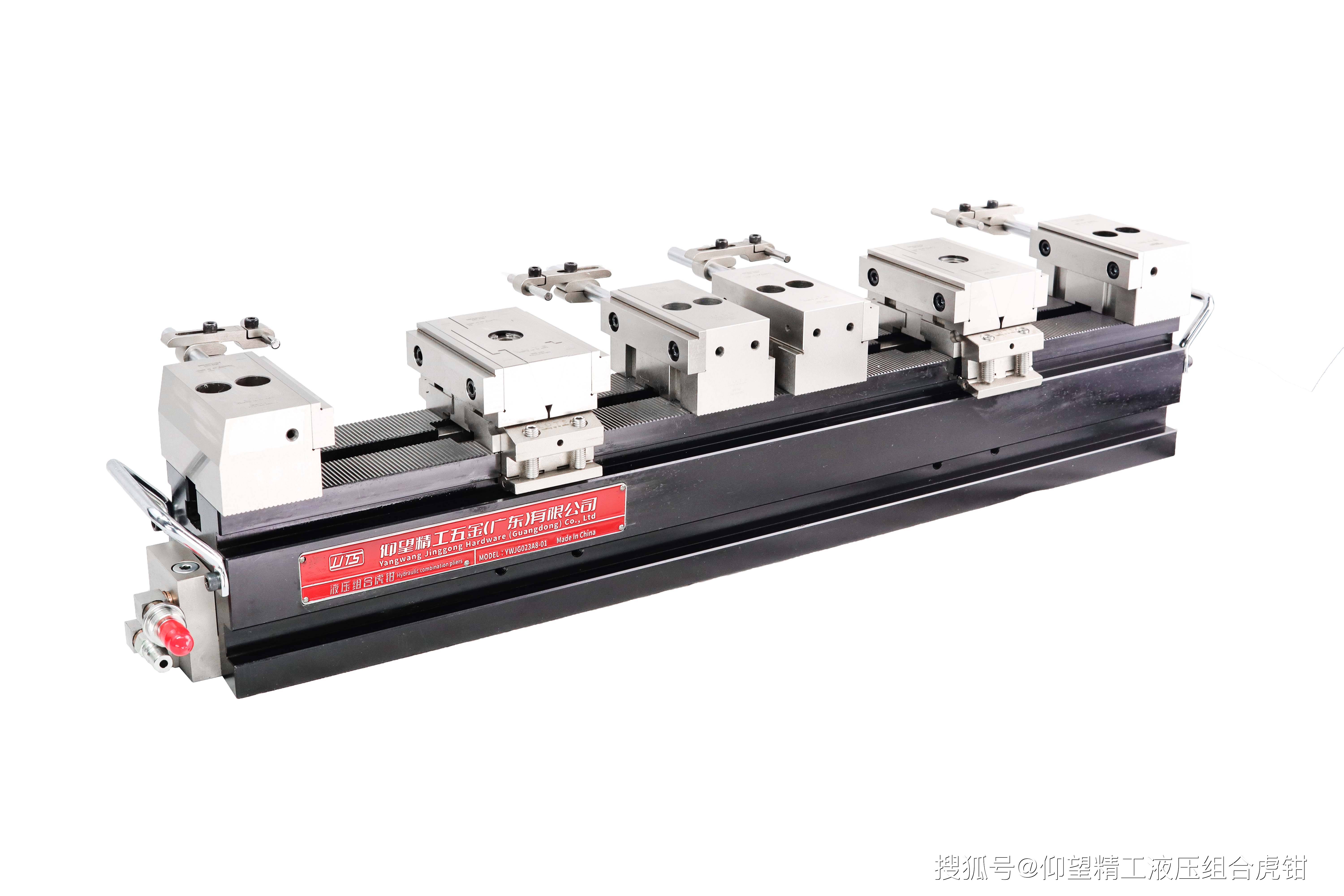

液压组合虎钳主要由无电微型液压站、控制部分(脚踏开关控制、手动阀控制、电磁阀控制)、液压组合虎钳、快插液压管四大部件独立设计构成。

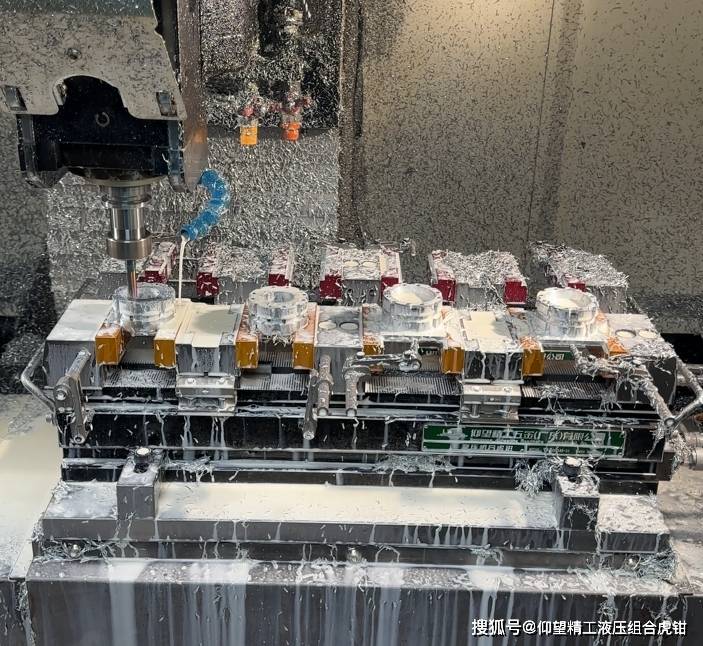

1. 效率更新:从“分钟”到“秒”的装夹

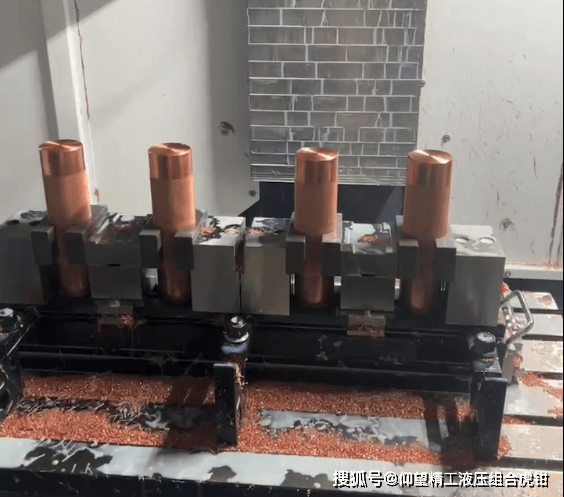

四工位同步装夹:装夹时间缩短至 4-6秒,效率较传统夹具提升8倍。

30秒快速拆换钳口:配备快拆系统和基准定位槽,换型时间从数十分钟压缩至半分钟内,显著提升机床稼动率。

多模式控制:支持手动阀、脚踏开关或电磁阀一键操作,新手培训2小时即可作业,降低人力依赖。

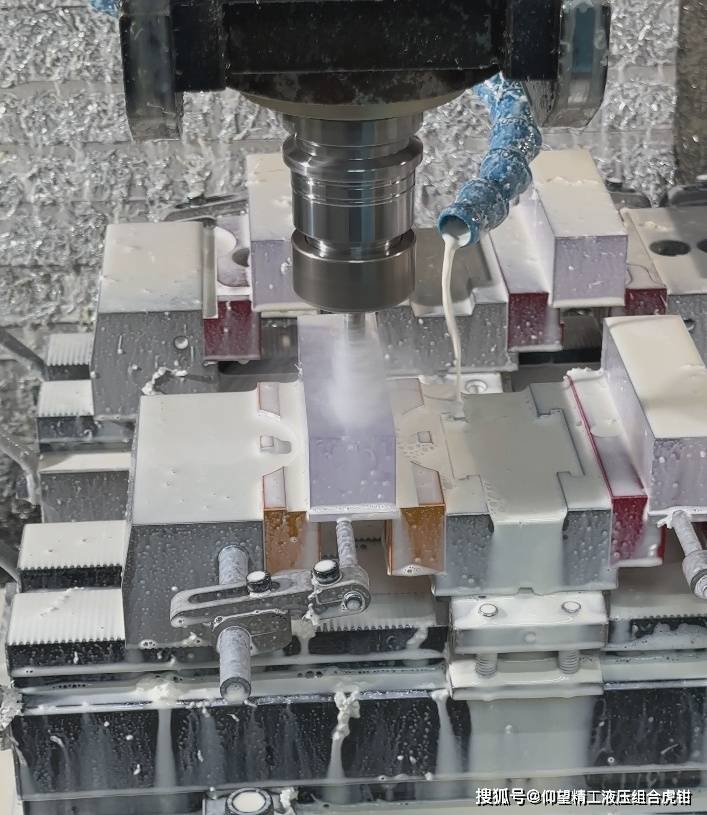

2. 精度保障:动态平衡夹持力与刚性

夹紧力可调(100kg-3t):根据材质特性,如铝合金、钢、铁等,动态调整夹紧力,避免过压变形或夹持不足。例如,铝合金等易变形材料可选用低压模式,重切削钢件则启用3t高压夹持。

双重精度控制:通过 全钢钳身(HRC54°) 和 高刚性底座(HRC56°高速钢),配合斜面导轨卡槽设计,确保平行移动精度和重复定位精度均 ≤0.02mm,振动幅度降低90%13。

断气断电保压功能:液压系统意外中断后仍可持续保压24小时,压力波动≤0.5%,杜绝加工中工件松脱风险。

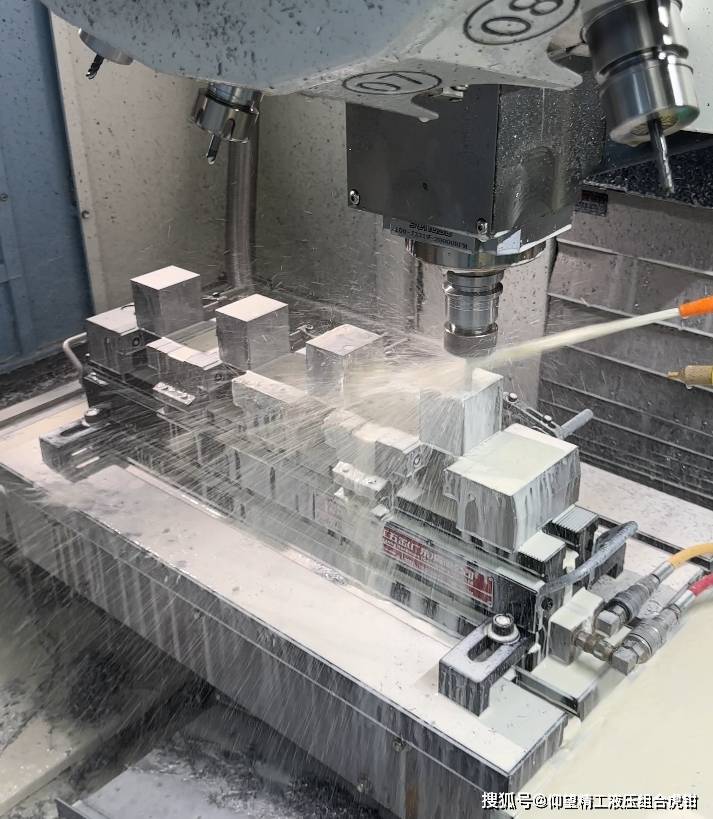

3.柔性生产:一钳适配多场景

模块化组合设计:支持1-4工位灵活配置,三段式钳口(2.5mm单边行程)可适应异形件仿形加工,减少90%专用夹具库存。

挂齿结构与双重锁紧:创新挂齿设计配合自定心夹持,即使直径差异达10%的工件也能精准定位,重复精度稳定在0.02mm以内。

4.全生命周期成本优化

材料与工艺升级:采用整体钢件掏空工艺和导轨防护设计,耐磨性提升3倍,寿命周期内维护成本降低40%。

废品率大幅下降:精准夹持使薄壁件加工废品率减少70%,重切削场景下材料损耗降低50%。

快速维护与售后支持:四大核心部件(无电微型液压站、控制模块、虎钳本体、快插油管)独立设计,维护时可针对性更换,避免整机报废。

向夹具要利润,重构竞争力边界Ask for profits from fixtures and reconstruct the boundaries of competitiveness

在制造业“人工成本攀升、利润空间压缩”的背景下,液压组合虎钳通过 效率、精度、柔性、安全 的四维升级,将夹具从“辅助工具”转化为 产能放大器 和 利润增长极。其技术逻辑本质是通过 标准化、智能化、模块化 打破传统生产桎梏,为企业在工业4.0时代的转型升级提供了一条可复用的实践路径。

END

更多夹具知识 欢迎关注主页