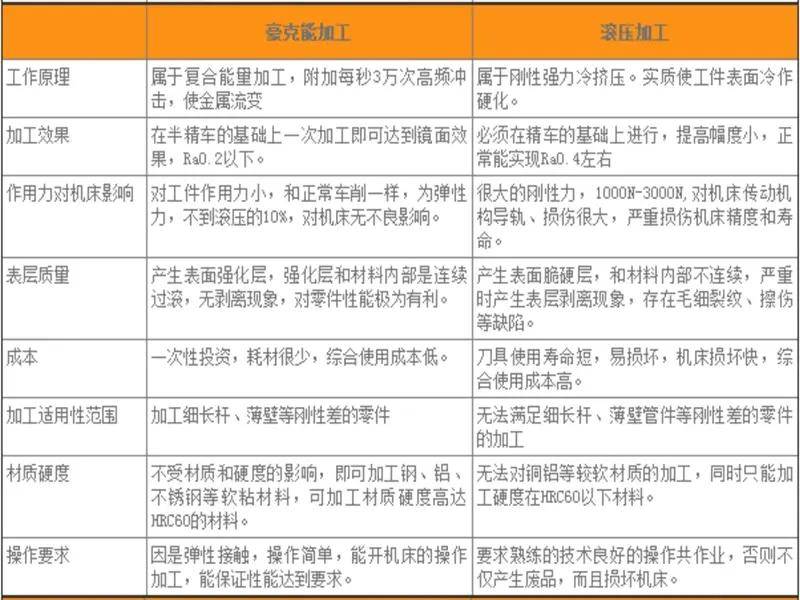

滚压工艺主要利用滚压刀具在工件不同加工表面施加压力,碾平表面的刀痕等微观峰谷,从而实现镜面加工效果。这是一种无切屑的表面改性加工技术。表面滚压可在材料表层产生深度约 5mm 的残余压应力区,从而显著提升材料表面的疲劳寿命和抗应力腐蚀能力,尤其适用于晶体结构为面心立方的金属与合金的表面强化。该工艺基于金属在常温下的塑性变形特性,通过辗平工件表面的微观不平度,改变其表层结构、机械性能、形状和尺寸。因此,滚压兼具光整加工与表面强化双重效果,这是传统磨削工艺难以实现的。

然而,滚压技术也存在固有局限性:

表面分层风险:滚压会在工件表层形成硬化层,该硬化层与基体材料之间存在明显分界,易导致表层剥落。

工艺控制难度大:操作掌握困难,处理不当易产生废品。

对机床损伤大:施加的刚性力(1000N-3000N)对机床传动机构和导轨损伤严重,极大影响机床精度和使用寿命。

刀具成本高:刀具使用寿命短、易损坏,综合使用成本较高。

适用性受限:无法加工细长杆、薄壁管件等刚性较差的零件。

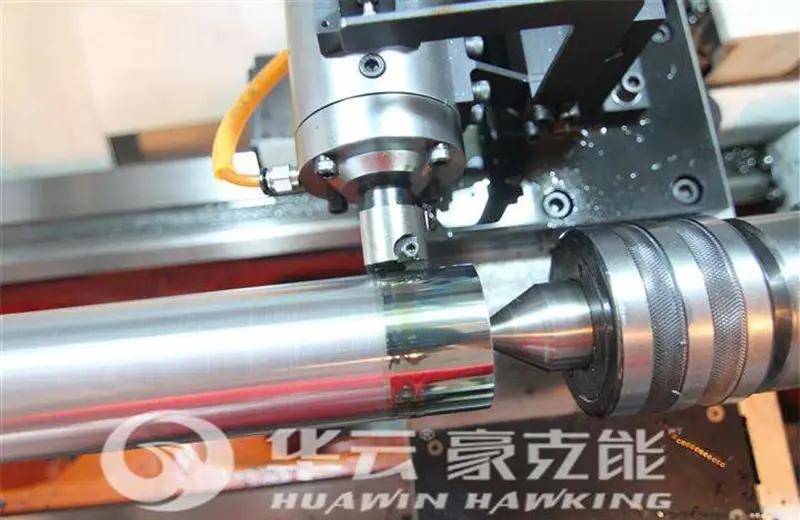

解决方案:豪克能金属镜面加工

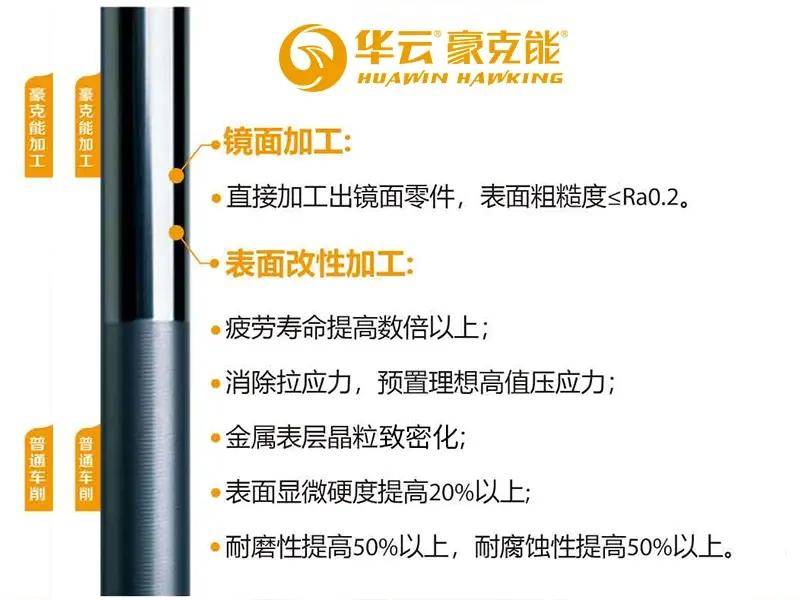

豪克能金属镜面加工技术同样基于金属常温冷塑性特性,对表面进行无研磨机的加工(类似于熨烫衣物般抚平表面),使零件表面达到更理想的粗糙度要求(Ra0.2 以下)。同时,该工艺能在零件表层产生有益的压应力,提高显微硬度、耐磨性、疲劳强度及疲劳寿命。

与传统滚压工艺相比,豪克能工艺优势显著:

高效镜面加工:在半精车基础上,一次加工即可达到镜面效果(Ra0.2 以下)。

机床友好:对工件作用力小(弹性力),仅为滚压力的不到 10%,对机床无不良影响。

强化层质量优:产生的表面强化层与基体材料呈连续过渡,无剥离风险,极大改善零件综合性能。

适用性广泛:可加工细长杆、薄壁件等刚性差的零件。

操作简便可靠:采用弹性接触方式,操作简单,普通机床操作工即可掌握,加工性能稳定可靠。

华云豪克能,专注金属镜面加工三十年,以人才和创新铸就领先技术,以科技推动行业发展,以实力赢得客户信任,始终秉持客户至上的服务理念,帮助企业制造世界一流产品!