锂电池作为新能源时代的核心储能器件,其性能优化始终围绕材料创新与工艺革新展开。隔膜作为锂电池的"第三电极",与生产设备中的单柱换网器看似分属不同领域,实则通过精密配合共同推动着产业升级。这种上下游技术的协同进化,正成为提升锂电池安全性、一致性及生产效率的关键突破口。

一、隔膜技术演进对换网器提出新需求

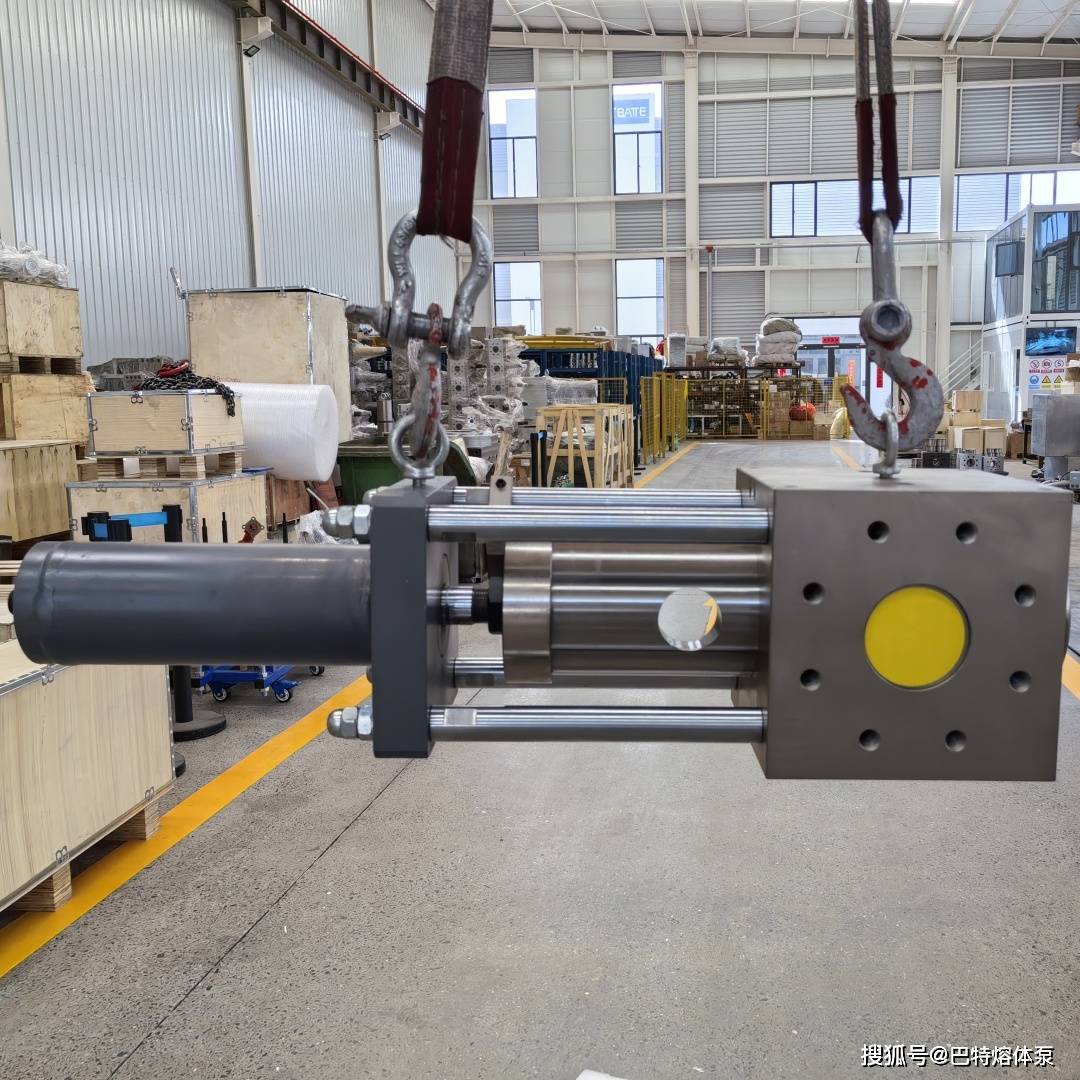

随着新能源车对高能量密度电池的需求激增,隔膜技术正经历从微孔聚烯烃膜向复合涂覆膜的跨越。主流厂商已普遍采用5μm超薄基膜叠加陶瓷涂层的方案,这种结构使得隔膜抗穿刺强度提升300%的同时,热收缩率控制在1%以内。这种精密材料的规模化生产,对熔体过滤系统提出近乎苛刻的要求——传统双柱换网器因切换时压力波动达2MPa,极易导致基膜出现厚度偏差。而单柱换网器凭借0.3MPa以内的压力波动控制,成为超薄隔膜生产的标配设备。

在湿法隔膜领域,这种配合更为精妙。PE隔膜生产过程中,白油与聚乙烯的混合熔体需要连续过滤50nm级杂质。某头部企业采用配备激光钻孔筛板的单柱换网器后,不仅将滤网更换时间从8小时延长至72小时,更通过恒压输出使孔径分布标准差从15%降至7%。这种工艺稳定性直接反映在终端产品上:电池自放电率下降40%,循环寿命突破3000次。

二、单柱换网器的技术突破反哺隔膜创新

现代换网器已从单纯的过滤装置进化为智能工艺节点。最新一代设备集成熔体流变仪和AI预测系统,能根据聚丙烯熔体指数自动调节背压阀。这种实时反馈机制使得9μm隔膜的纵向拉伸速度从180m/min提升至250m/min,且厚度均匀性达到±0.3μm。

从微观的分子过滤到宏观的产业布局,锂电池隔膜与单柱换网器的协同发展印证了现代制造业的集群效应。这种跨领域的技术共生不仅解决了"隔膜越薄强度越高"的行业悖论,更培育出全新的工艺标准。未来随着固态电解质的发展,两者的互动或将突破物理过滤的范畴,向分子自组装等前沿领域延伸。