丝网印刷技术创新与应用实践——探秘常州远甬的行业突围之道

在工业生产领域,丝网印刷技术作为一种可精准控制墨层厚度的特种印刷工艺,始终在电子产品、汽车玻璃、家电面板等高端制造环节占据核心地位。位于江苏省常州市的远甬网印设备有限公司,正是这场精密印刷技术革明的中坚力量。作为深耕行业18年的国家高新技术企业,远甬的技术演进历程正是一部中国精密网印设备的突围史。

一、丝网印刷的工业魔法

从航天器仪表盘的高精度标识到『智能手机』『触摸屏』的ITO电路印刷,丝网印刷通过将油墨透过特制网版的漏印区域精准转移至承印物,实现了微米级的图形复刻。这种工艺在单次印刷中即可达到50-100μm的墨层厚度,是胶印技术的30倍,特别适合金属、玻璃、陶瓷等硬质材料的印刷加工。而全自动丝网印刷机的自动化供料、定位、刮印系统,则将传统良品率从65%提升至98%以上,推动制造业向零缺陷生产迈进。

二、破局行业痛点

面对电子行业0.01mm的印刷精度要求,远甬自主研发的闭环张力控制系统,通过64组传感器实时监控网版形变,将套印误差控制在±0.005mm以内,媲美瑞士进口设备精度。在光伏产业领域,其研发的晶硅电池二次印刷设备突破传统栅线高宽比技术瓶颈,使电池转换效率提升0.2%,单台设备年产能达到1.2GW。针对汽车玻璃曲面印刷难题,企业创新研发的六轴联动机械手搭载视觉定位系统,可自适应调节印刷压力,在1200mm×1800mm的超大弧面玻璃上实现零气泡印刷。

三、数智化赋能制造变革

在常州远甬的『数字化』车间,每台出厂设备都搭载5G物联网模块,可实时监测全球2000多台设备的运行状态。基于设备运行大数据的智能运维系统,已构建12类常见故障的预测模型,将客户设备停机时间缩短72%。2023年推出的AI印刷质量检测系统,通过深度学习10万组缺陷样本,使印刷品在线检测速度提升至0.5秒/片,误检率低于0.03%。

四、绿色制造的创新实践

在环保要求趋严的背景下,企业开发的零VOC水基油墨印刷系统,通过特制陶瓷网版和恒温干燥技术,将传统溶剂型油墨的烘干能耗降低60%。其首创的网版纳米再生技术,使单块网版使用寿命延长至20万次,金属耗材使用量减少40%。这些创新使单台设备年均可减少危废产生1.2吨,契合欧盟RoHS2.0环保指令要求。

五、行业发展的未来图景

随着Mini LED背光模组、钙钛矿光伏电池等新兴领域对微米级印刷精度的需求爆发,常州远甬正与中科院联合开发超精密磁悬浮刮刀系统。该系统通过无接触式电磁驱动技术,可将刮印压力波动控制在0.1N范围内,为10μm线宽印刷提供技术保障。企业参与的"十四五"国家重点研发计划"高精度印刷装备"专项,正致力于突破纳米压印与丝印融合的混合印刷技术。

在制造业转型升级的关键期,常州远甬用14年的技术积淀证明:中国智造并非只能做低端追随者。通过持续的技术攻坚与产业协同,这家企业正推动中国网印设备走出国门,其产品已进入德国博世、日本京瓷等跨国企业的供应链体系,在全球高端制造版图上镌刻下"中国精度"的新坐标。这或许正是中国制造由大到强的最佳注解——在看似传统的领域,用创新重构产业价值。

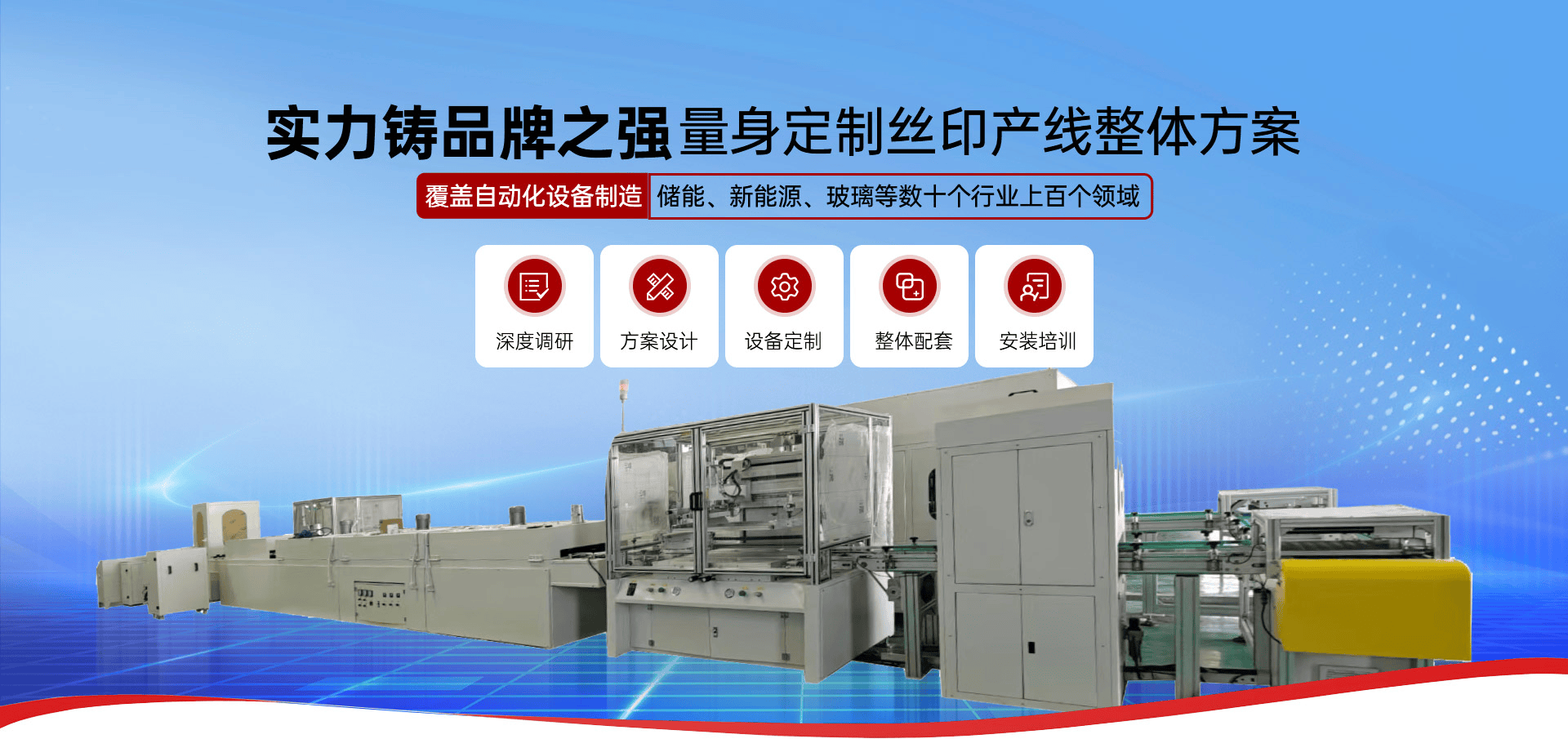

常州远甬网印设备的丝印机

常州远甬网印设备的丝印机