PP制品植绒后不耐蒸汽的原因及解决方案

一、不耐蒸汽的可能原因

材料特性限制

PP(聚丙烯)为非极性材料,表面能低(约28-32dyn/cm),胶水难以形成有效粘接。蒸汽处理时,高温高湿环境会加速胶层与基材的界面失效。

工艺缺陷

基材污染:脱模剂、油污残留会阻碍处理剂与胶水的渗透,导致附着力不足。

处理剂未充分反应:固化不完全或涂布不均,导致化学键合不足,耐水性差。

胶水选择不当:普通胶水耐水性或柔韧性不足,无法抵御蒸汽侵蚀。

环境因素

蒸汽处理的高温高湿环境(如100℃/100%RH)会加速胶层老化,导致附着力下降。

二、解决方案:HR-736A处理剂 + HR-712植绒胶水

1. 基材预处理(关键步骤)

清洁:用异丙醇或专用清洗剂擦拭PP表面,去除脱模剂、油污,残留量需<1μg/cm²。

粗糙化(可选):砂纸轻微打磨(600-800目)或等离子处理,增加表面粗糙度,扩大有效接触面积。

干燥:60-80℃烘烤10-15分钟,确保无水分残留。

2. HR-736A处理剂施工

jrhz.info作用:通过化学键合提升PP表面能至52dyn/cm以上,形成化学锚固层,耐高温高湿。

涂覆:

喷涂:0.3-0.5mm喷枪,气压0.3-0.5MPa,湿膜厚度5-10μm,重叠率50%。

浸泡:时间控制在3-5分钟,取出后垂直滴干30秒。

固化:

室温表干5-10分钟,再60-80℃烘烤10-15分钟,促进化学键合。

检测达因值≥52dyn/cm(达因笔测试)。

3. HR-712植绒胶水施工

作用:水性胶水,环保,耐水、耐磨、耐溶剂,与HR-736A协同形成交联网络

操作:

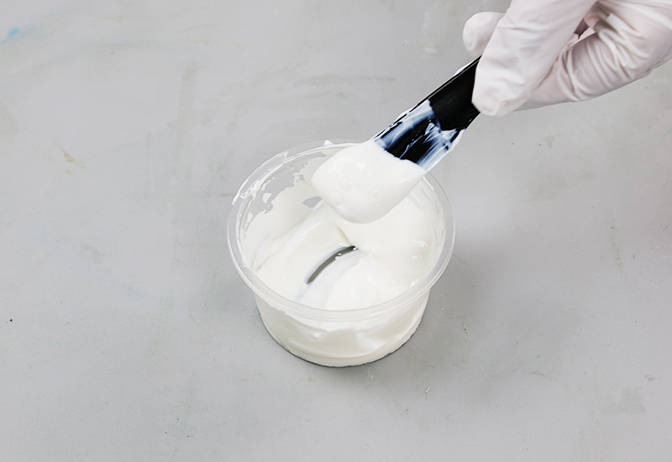

混合:按比例加入固化剂,搅拌至均匀无色差。

涂布:

厚度控制:湿膜0.1-0.2mm,过薄易漏绒,过厚影响干燥速度。

工具选择:喷枪(大面积)或滚筒(小面积),确保无遗漏。

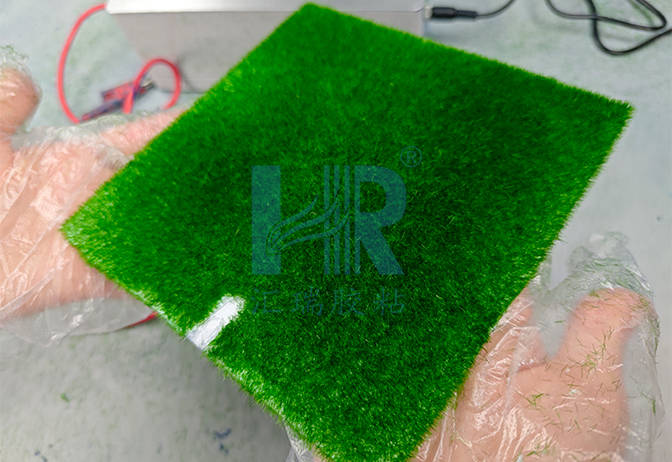

植绒:在胶水未干时均匀撒绒,借助筛网避免堆积。

三、方案优势

耐蒸汽性能提升:通过化学键合与交联网络,显著提升耐高温高湿性能。

工艺兼容性:支持刷涂、喷涂、滚涂、浸泡,适应不同形状内饰件。

环保与效率:水性胶水,符合RoHS标准,自动化产线适配性强。