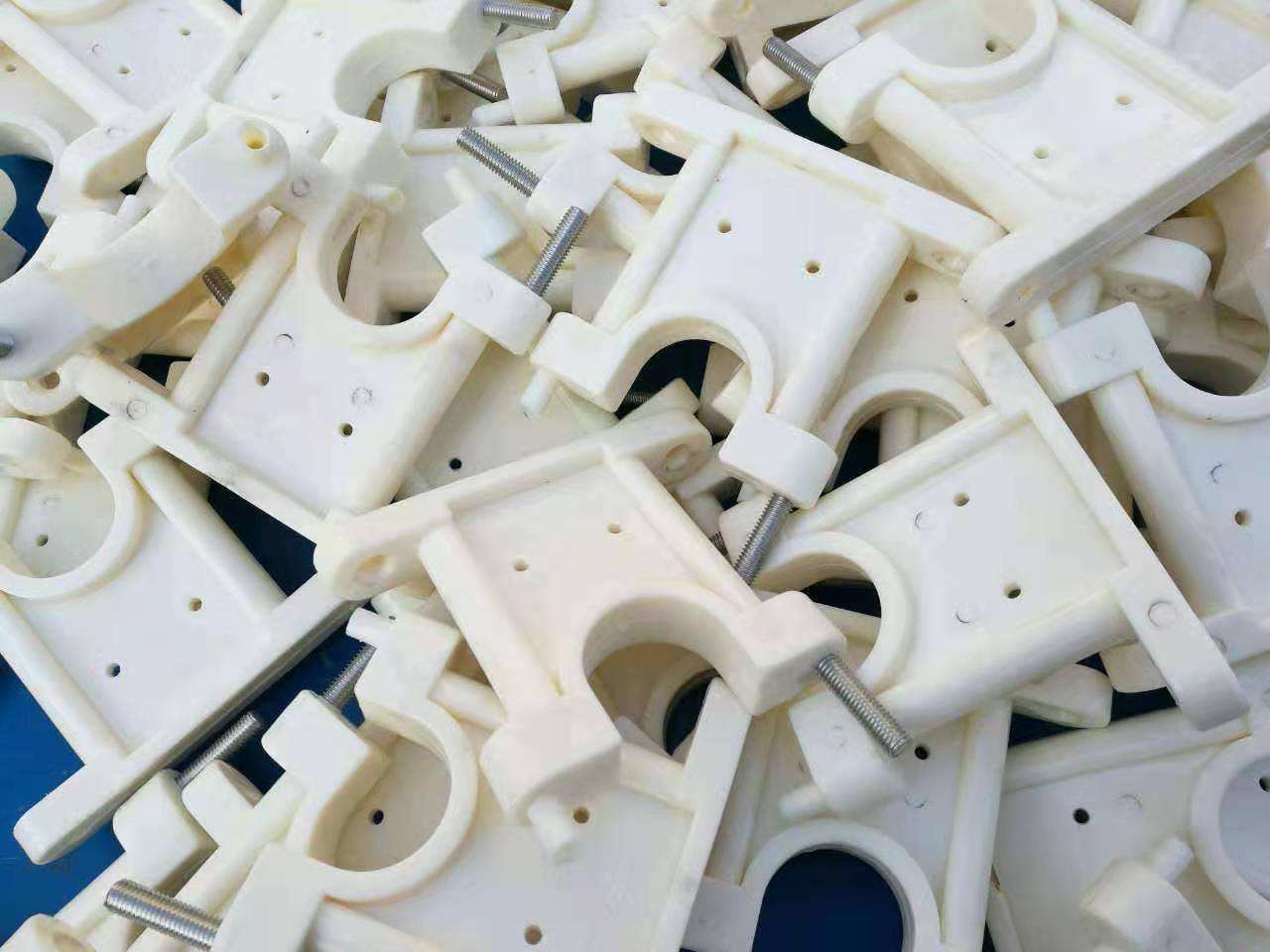

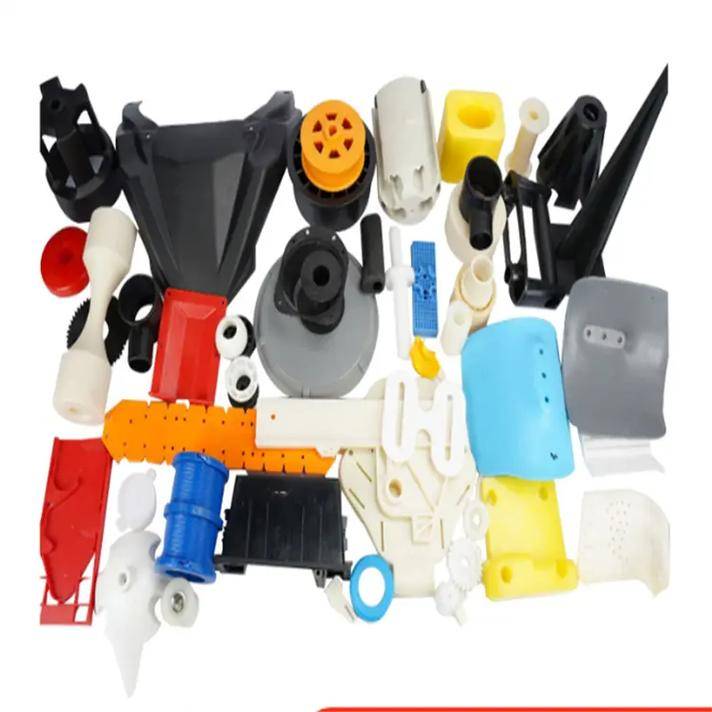

ABS 树脂凭借 “韧性好、易加工、表面光洁” 的特性,成为家电、电子、汽车等领域塑胶外壳的首选材料。专业承接 ABS 注塑生产塑胶产品外壳加工服务,以 “定制化模具开发 + 精密注塑成型 + 一体化后处理” 为核心,融合材料科学与智能制造技术,为客户提供从设计优化到批量生产的全流程解决方案,既满足外壳的结构强度要求,又实现外观质感的精准呈现,成为中小企业降低生产成本、提升产品竞争力的可靠伙伴。

一、技术内核:ABS 注塑外壳的品质保障体系

ABS 注塑外壳加工的核心在于 “材料特性与工艺参数的精准匹配”,服务通过三重技术保障实现品质可控:

模具开发的定制化适配。针对 ABS 材料收缩率(0.5%-0.8%)特性,模具设计需预留精准补偿量:

- 家电外壳(如洗衣机控制面板)模具采用整体型腔设计,分型线错位控制在 0.02mm 内,避免合模飞边;

- 薄壁外壳(如智能音箱外壳,壁厚 1.2mm)模具优化浇口位置,采用热流道系统确保熔体均匀填充,防止缺料、缩痕;

- 复杂结构外壳(如扫地『机器人』️上盖,含多处卡扣)模具增加排气槽(深度 0.01mm),解决困气导致的烧焦问题。

注塑工艺的精细化控制。通过参数优化实现 ABS 外壳的 “内强外美”:

- 熔融温度控制在 220-250℃(根据产品壁厚调整),确保材料充分塑化;保压压力设为注射压力的 60%-80%,减少外壳缩水(凹陷深度≤0.1mm);

- 针对高光泽外壳(如打印机🖨️面板),采用镜面模具(Ra0.02μm)配合低速高压注塑,表面无熔接痕,无需二次打磨;

- 某电子企业的 ABS 遥控器外壳经工艺优化后,尺寸公差从 ±0.3mm 缩至 ±0.1mm,装配合格率提升至 99%。

后处理的一体化服务。提供喷漆、电镀、丝印等配套加工,满足多样化外观需求:

- 哑光外壳采用 UV 喷漆,膜厚控制在 30-50μm,耐刮擦等级达 3H(铅笔硬度测试);

- 电镀外壳先经化学粗化处理,确保镀层附着力(百格测试不掉漆),镀层厚度 8-12μm,满足盐雾测试 48 小时无锈蚀;

- 按键字符采用激光雕刻,深度 0.1mm,清晰度达 0.1mm 线宽,长期使用不磨损。

二、服务流程:从设计到量产的全链路管控

专业服务通过标准化流程缩短开发周期,确保批量一致性,核心环节包括:

设计优化与 DFM 分析。接到 3D 模型后,『工程师』从注塑可行性角度提供改进建议:

- 优化外壳圆角(R≥0.5mm),避免应力集中导致的开裂;

- 简化深腔结构(深度≤5 倍壁厚),便于模具脱模;

- 某客户的智能门锁外壳经 DFM 优化后,模具成本降低 15%,注塑合格率从 82% 提升至 95%。

小批量试产与参数固化。首模生产 50-100 件样件,进行全项检测:

- 尺寸检测:用蓝光扫描仪检测关键尺寸(如安装孔位、平面度),偏差超 ±0.1mm 的立即调整模具;

- 性能测试:测试外壳冲击强度(缺口冲击强度≥20kJ/m²)、耐热性(100℃烘烤 2 小时不变形);

- 试产合格后固化工艺参数(形成 SOP 文件),确保批量生产时的一致性。

批量生产的智能化管控。采用自动化生产线实现高效稳定输出:

- 注塑机配备模内监控系统,实时检测缺料、飞边等缺陷,不良品自动剔除(检出率 99.9%);

- 『机器人』️自动取件并放置于冷却架(冷却时间≥30 秒),避免人工接触导致的表面划伤;

- 日产能可达 1-5 万件(根据产品大小),某家电企业的 ABS 空调面板通过该服务,月产量稳定在 10 万件以上,不良率控制在 0.3% 以内。

三、场景适配:全行业 ABS 外壳的定制化方案

不同领域的 ABS 外壳需求差异显著,服务通过针对性方案满足细分场景:

消费电子领域侧重 “轻薄与质感”。为智能手表、蓝牙耳机等小尺寸外壳提供精密加工:

- 采用微发泡注塑技术(减重 15%)制作智能手环外壳,壁厚 1.0mm 仍保持抗摔性(1 米跌落无裂纹);

- 表面处理采用双色注塑,实现按键与壳体的无缝拼接,色差 ΔE≤1.0(肉眼不可辨)。

家电领域注重 “结构强度与耐候性”。洗衣机、冰箱等外壳需通过严格测试:

- 外壳抗冲击测试(1kg 重锤从 1 米高度落下无破损);

- 耐温测试(-30℃至 70℃循环 50 次,无开裂、变色);

- 某品牌冰箱的 ABS 门胆外壳经优化后,使用寿命达 10 年以上,符合家电安全标准。

汽车领域聚焦 “功能性与环保性”。车载充电器、中控面板等外壳要求更高:

- 采用阻燃级 ABS(UL94 V0 级),满足汽车内饰防火要求;

- 表面喷涂低 VOC 涂料,甲醛释放量≤0.1mg/m³,通过汽车内饰环保认证。

四、服务价值:降本增效与风险共担

选择专业服务的核心价值体现在 “成本优化 + 品质保障 + 灵活响应” 三大维度:

成本降低 30% 以上。无需自建模具车间(单套中等规模模具设备投入超 200 万元),按订单量分摊模具成本;批量生产阶段通过自动化注塑(人力成本降低 50%)与材料回收(边角料回收率 30%),综合成本显著低于小作坊生产。

品质稳定性提升。通过 ISO9001 质量管理体系,从原材料(ABS 粒子纯度≥99.5%)到成品(全检合格率 99%)全程可控,某客户的 ABS 外壳售后投诉率从 5% 降至 0.5%。

小批量柔性响应。支持 500-100000 件灵活量产,样件交付周期 7 天,批量生产周期 15 天,满足新品试销与紧急补货需求,某初创企业通过该服务,成功实现『智能设备』外壳的快速上市。

结语

承接 ABS 注塑生产塑胶产品外壳加工服务,不仅是简单的代工生产,更是产业链协同的价值伙伴。它将材料特性、模具技术、注塑工艺的专业经验转化为客户的产品优势,让 ABS 外壳既具备 “抗摔耐用” 的实用属性,又拥有 “精致细腻” 的视觉质感。在制造业追求 “降本提质” 的今天,这种专业化服务模式正成为中小企业轻资产运营、快速响应市场的优选方案,助力产品从设计图纸高效转化为终端精品。