传统工厂常陷入尴尬:MES 系统显示生产计划调整,设备却因信息滞后仍按旧流程运行;PLC 采集的设备异常数据,需人工录入系统才能触发维修,导致停机时长增加 30%。这种管理层与控制层的割裂,正是制约生产效率的核心瓶颈。而 MES 与 PLC 的深度集成,正通过数据实时流动重构工业设备的响应能力。

实时指令闭环:从 “计划脱节” 到 “精准执行”

MES 与 PLC 集成的核心价值在于构建 “计划 - 执行 - 反馈” 的秒级闭环。MES 将生产工单、工艺参数等管理指令,通过标准化接口直接推送至 PLC 控制系统,替代传统人工录入模式。当生产计划调整时,系统可在 100 毫秒内完成参数更新,确保设备按最新指令运行。某汽车焊装车间通过这种集成,计划调整响应时间从 2 小时缩短至 1 分钟,生产切换效率提升 95%。

更关键的是工艺参数的动态优化。MES 基于实时生产数据生成的工艺改进方案,能自动同步至 PLC 调整设备运行参数。例如当检测到某批次产品不良率上升时,系统可立即通过 PLC 微调焊接电流、压力等参数,使过程能力指数(CPK)提升 0.3-0.5,产品合格率提高 8%-12%。

设备状态透明化:从 “被动抢修” 到 “主动预防”

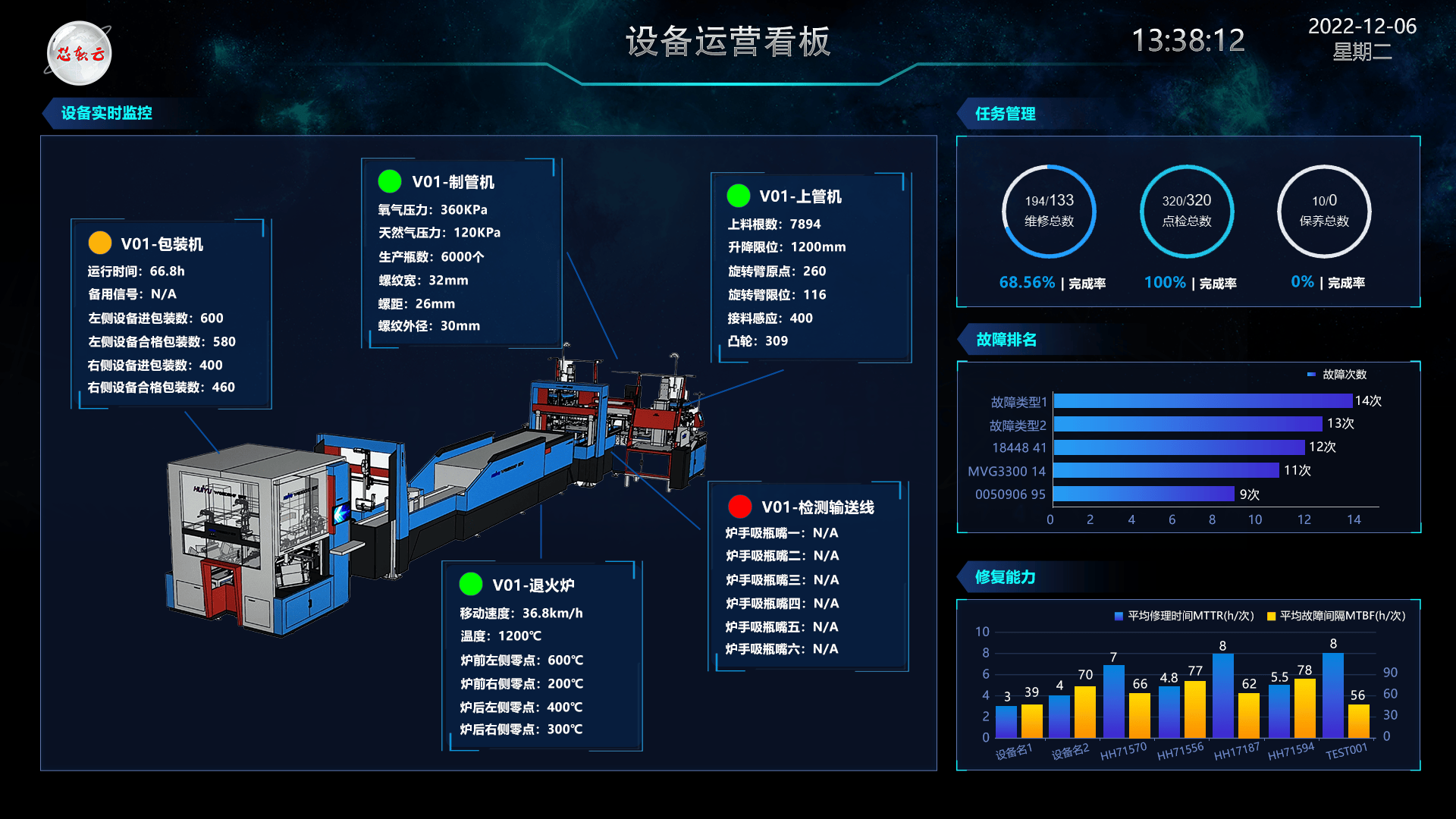

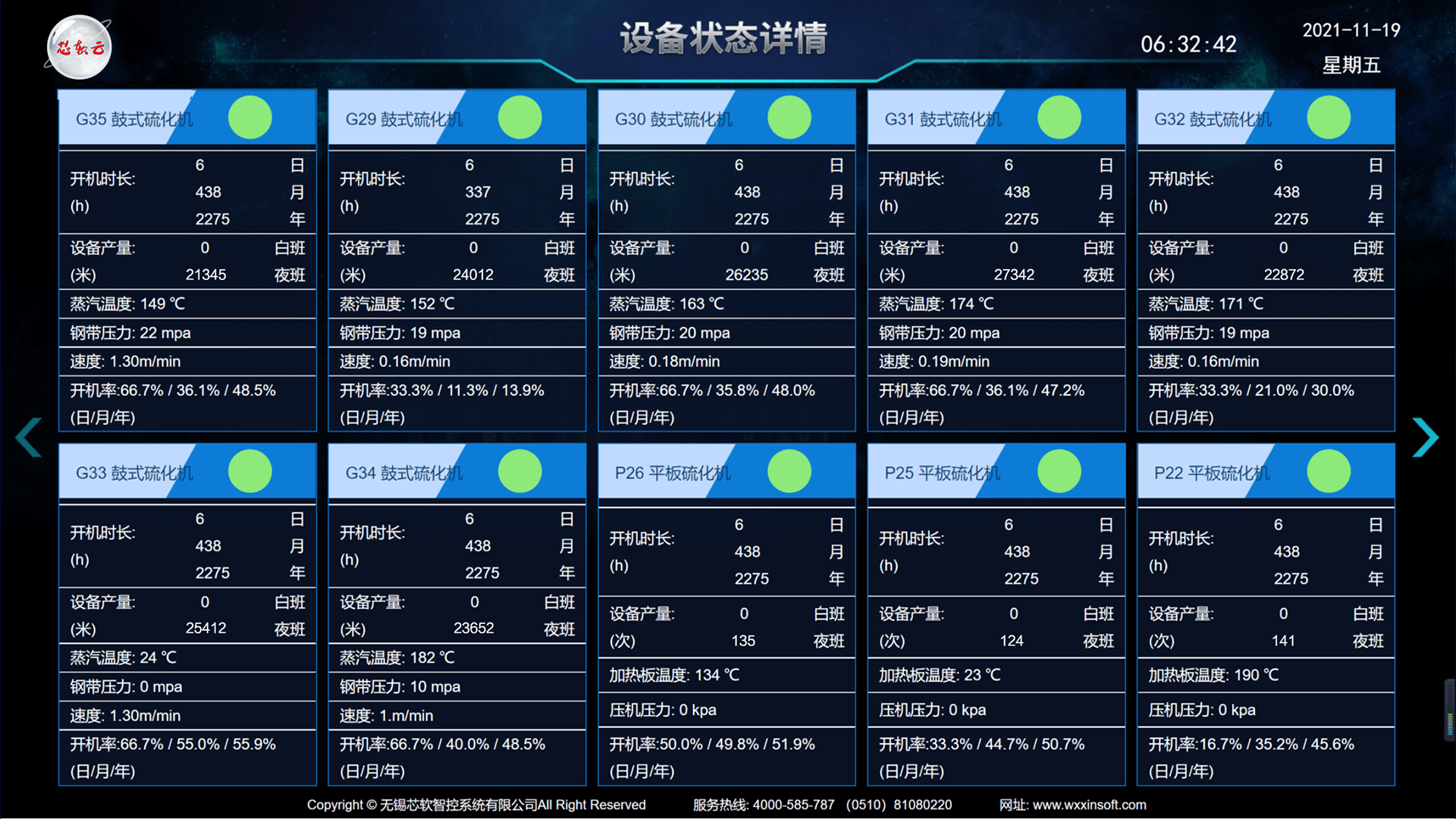

集成系统打破了设备数据的孤岛状态。PLC 实时采集的温度、转速、振动等 200 + 项设备参数,通过边缘计算预处理后直传 MES,形成设备健康度动态看板。当关键参数超出阈值时,MES 立即触发分级预警:轻微异常推送至班组长移动端,严重故障直接通过 PLC 暂停相关设备并调度维修,使故障发现时间从平均 4 小时缩短至 10 秒内。

预测性维护因此成为可能。MES 基于 PLC 积累的设备运行数据,通过 AI 算法预测易损件寿命,在故障发生前 7-14 天生成更换计划,并自动通过 PLC 预留停机窗口。某电子厂借此将设备突发故障率降低 60%,年度维修成本减少 25%,设备综合效率(OEE)提升至 85% 以上。

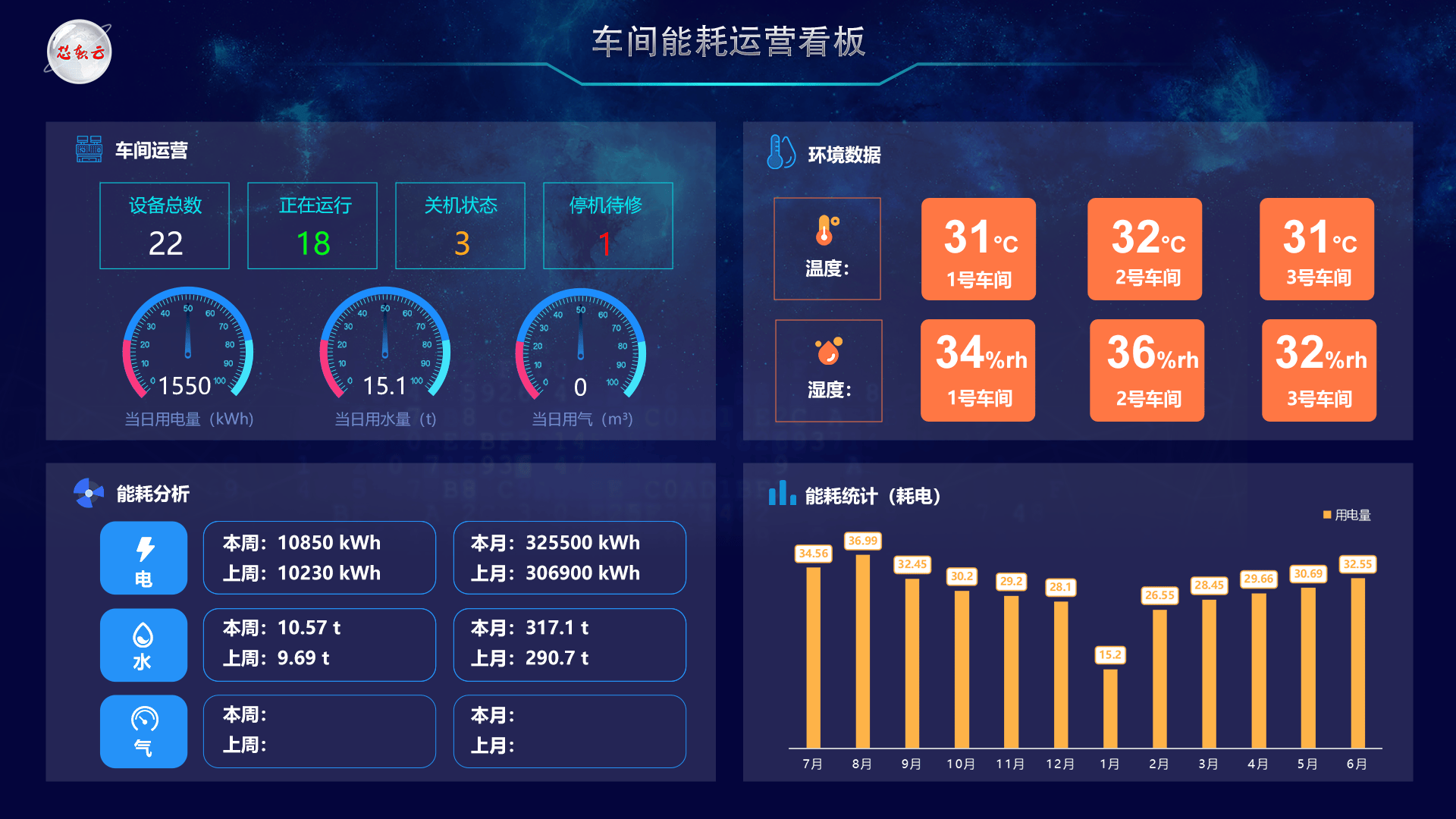

能耗动态调控:从 “粗放管理” 到 “精准降耗”

在能耗管控领域,集成系统展现出独特价值。PLC 实时采集各设备能耗数据,MES 结合生产负荷动态优化能源分配方案,并通过 PLC 控制高耗能设备的启停时机。当生产负荷低于 60% 时,系统自动关停部分辅助设备;订单高峰期则智能调节设备功率输出,确保能源利用率最大化。某化工企业通过这种协同调控,单位产值能耗降低 18%,年节约电费超 300 万元。

柔性生产支撑:从小批量困境到快速适配

多品种小批量生产模式下,集成系统的优势更显突出。MES 根据订单优先级动态调整生产序列,通过 PLC 实时切换设备工艺参数。某医疗器械车间生产 10 种不同规格产品时,设备换型时间从 45 分钟压缩至 5 分钟,批次切换损失减少 89%。这种柔性响应能力,使工厂在订单波动时仍能保持高效运转,订单交付周期缩短 30%-40%。

在工业 4.0 浪潮中,MES 与 PLC 的集成已不是可选项,而是智能制造的基础工程。它通过数据无感化流动,实现管理决策与设备执行的 “同频共振”,使工厂从 “人指挥机器” 进化为 “数据驱动机器”。某智能工厂的实践显示,这种集成可带来生产效率提升 20%-35%、运营成本降低 15%-25% 的显著效益。当设备能像人的四肢般精准响应大脑指令,工业制造才算真正迈入 “智慧时代”。