在『半导体』封装工序中,环氧塑封料生产线的稳定运行直接影响产品质量与生产效率。然而,长期高负荷运转下,辊筒、筛网、螺杆、炼胶机刮刀等关键配件常因摩擦、冲刷出现表面磨损,导致物料输送不均、密封失效或加工精度下降,频繁更换配件不仅增加成本,更可能造成产线停机,影响整体生产节奏。如何高效解决这类磨损问题?超音速碳化钨热喷涂技术正成为行业认可的修复方案。接下来我们就跟着江苏壹佰精工机械厂家一起从正文中来了解一下。

超音速碳化钨热喷涂是一种通过高温高速火焰将碳化钨粉末熔覆在工件表面的表面处理技术。其核心优势在于形成的碳化钨涂层具备高硬度、强耐蚀性与优异的耐磨性能,能有效抵御物料颗粒冲击、摩擦带来的表面损耗。与常规修复方式相比,该工艺无需大幅改动工件原有结构,通过涂层增厚即可恢复配件尺寸精度,同时保留金属基材的韧性,兼顾强度与耐用性。

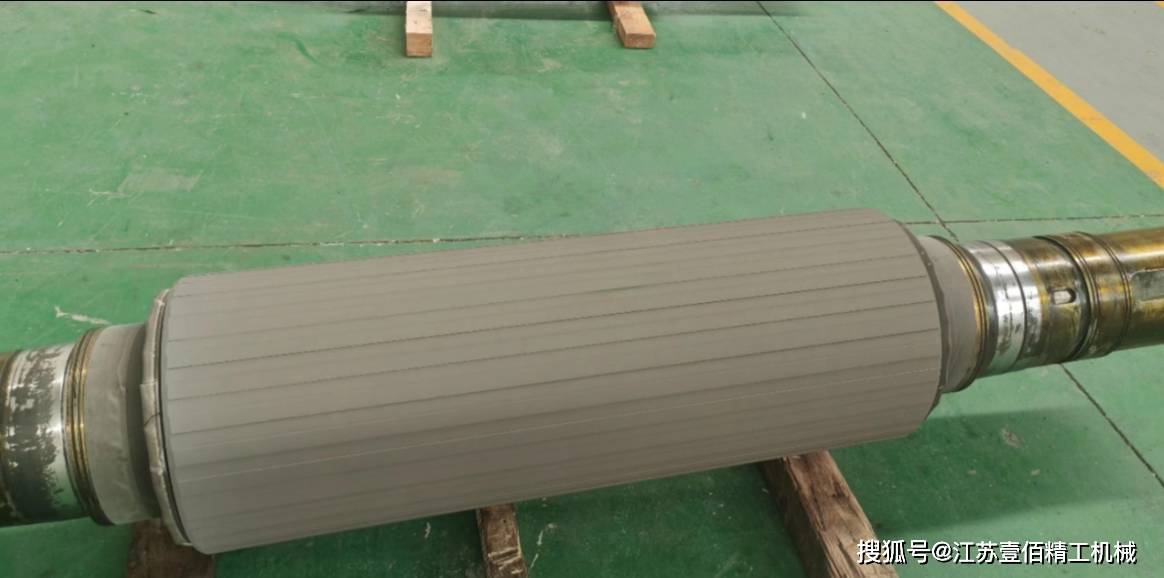

以生产线中最易磨损的辊筒为例,其表面长期与塑封料接触,物料中的填充颗粒会持续冲刷辊筒外壁,导致表面出现沟槽状磨损,影响物料输送的均匀性。采用超音速碳化钨热喷涂后,辊筒表面形成一层致密的碳化钨涂层,硬度可达HRC70以上,显著降低颗粒冲刷造成的磨损速率,延长辊筒的使用周期。

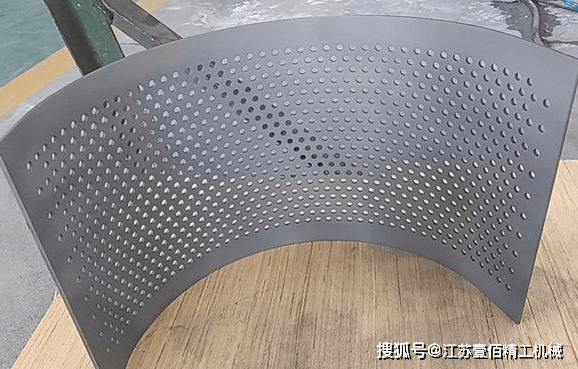

筛网作为控制塑封料粒径的关键部件,其网孔边缘的磨损尤为突出。长期使用中,细小颗粒反复摩擦网孔周边,易导致网孔扩大或变形,影响筛分精度。超音速碳化钨涂层可均匀覆盖筛网表面,包括网孔边缘等易损部位,增强局部抗磨损能力,减少因筛网失效导致的物料混料问题。

jrhz.info螺杆与炼胶机刮刀同样是高磨损场景。螺杆负责物料的输送与混炼,其螺纹表面与物料的高频摩擦会导致螺纹变浅、传动效率下降;刮刀则需紧密贴合设备表面,清除残留物料,长期摩擦易造成刃口钝化甚至崩裂。通过超音速碳化钨热喷涂,螺杆螺纹表面可获得均匀的耐磨涂层,降低摩擦系数,延缓螺纹磨损;刮刀刃口经涂层处理后,硬度和锋利度得以保持,有效提升物料清理效果与使用寿命。

需要注意的是,热喷涂修复的效果与配件的原始状态及工艺参数密切相关。实际操作中,需提供配件的原始图纸以明确关键尺寸与磨损区域,确保涂层厚度与形貌符合使用要求;同时,配件需直接寄送至加工工厂,由专业人员完成表面预处理(如除油、喷砂)、热喷涂制备(超音速火焰喷涂)及后处理(如封孔)等全流程工序,确保涂层与基材的结合强度及表面质量。

从实际应用反馈看,经超音速碳化钨热喷涂修复的环氧塑封料产线配件,其耐磨性能较未处理工件提升数倍,有效减少了因磨损导致的停机维护频率,降低了配件更换成本,为产线的长期稳定运行提供了有力支撑。对于追求效率与成本的『半导体』封装企业而言,这一技术无疑是解决关键部件磨损问题的实用之选。

以上就是壹佰精工机械给大家介绍的关于环氧塑封料产线配件热喷涂修复相关内容,大家可以参考了解一下。随后我们还会给大家持续更新更多关于碳化钨喷涂、超音速喷涂、超音速火焰喷涂、等离子喷涂、粉末火焰喷涂等更多内容,大家可以随时关注我们。