鑫台铭玻纤热压成型机:提供玻纤制品解决方案及技术:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、『新能源』、新材料产品成型及生产工艺解决方案。

玻纤板作为一种智能终端产品的外观材料,具有多种优势。它的密度低,强度高,不易变形,具有良好的抗摔性能,并且不必须使用保护壳。同时,玻纤及其布料作为常用的材料,具备成本低廉的特点。在『智能设备』的外壳设计中,玻纤能够提供轻盈、薄型、硬质、易塑形以及低介电常数等优点,这使得它相比复合材料和玻璃盖板能够实现更轻薄的设计。

玻纤板作为一种质轻高强、高韧性、绝缘性好、耐腐蚀、抗疲劳、结构功能可设计的材料,通过冲切/CNC(平面)或热压成型(3D)后,加之装饰效果制成电子产品后盖,具有轻、薄、高强度的特点,成为手机、平板等电子产品轻薄后盖的理想选材。

热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

玻纤热压成型机:提供玻纤制品解决方案及技术

玻纤热压成型机:提供玻纤制品解决方案及技术

热压成型机是一种专门用于新材料碳纤、玻纤、复合材料热压成型设备。整个成型过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。热压成型机采用伺服油路系统,低噪音,节能环保。独特的发热系统装置,可分段、分区控制温度和压力,整体温差可控制在±3度内,确保热压温度的稳定性,大大提高产品的良率。设备压力有100T-500T等不同规格。采用智能多段位分段加温加压系统,解决产品所有对于温控的精确要求。采用伺服液压系统,油温低,较传统液压设备节能50%-70%。

工作原理:碳纤维热压成型机主要由加热系统、压力控制系统、模具装置等组成。首先将碳纤维材料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

工作台尺寸:600*800 至 1200*2000 可选

成型压力范围:50T – 1000T

模具加热方式:电加热 / 导热油加热

温度控制精度:±3℃ PID智能温控

jrhz.info自动化选配功能:模具自动抽出、自动脱模、多段压制程控

玻纤热压成型机:提供玻纤制品解决方案及技术

玻纤热压成型机:提供玻纤制品解决方案及技术

一、玻纤热压成型机的核心技术

定义

- 玻纤热压成型机是一种通过高温高压将玻璃纤维预浸料(树脂浸润的玻纤布或毡)与模具结合,固化成型为高性能复合材料制品的设备。其核心在于精准控制温度、压力及时间参数,以确保产品的力学性能和轻量化特性。

关键技术

- 加热系统:采用导热油或电加热方式,温度范围可达120~200°C,误差控制在±3°C内,确保树脂均匀熔融和固化。

- 压力控制:通过伺服系统实现多段加压,压力范围通常为100~500吨,保证材料填充性和成型精度。

- 模具设计:适配不同形状需求,具备耐磨性、耐腐蚀性及快速脱模能力。

- 智能控制:集成PLC程序与闭环伺服系统,支持多段压力、行程、温度设定,实时监测温度、位移数据,提升良品率。

玻纤热压成型机:提供玻纤制品解决方案及技术

玻纤热压成型机:提供玻纤制品解决方案及技术

二、玻纤制品解决方案

生产工艺优化

- 预浸料处理:需确保玻纤与树脂充分结合,偶联剂处理可增强界面相容性,减少表面缺陷。

- 成型参数调整:根据产品厚度调整保压时间(10~30秒)、冷却速率(20~60秒),避免缩痕或内应力。

- 模具改进:流道直径建议6~10mm,浇口厚度为制品壁厚的60%~80%,降低流动阻力;型腔表面抛光至Ra0.2~0.4μm,减少脱模摩擦。

常见问题解决

- 表面粗糙:选用长径比小的玻纤,添加硬脂酸锌润滑剂,模具温度提高至100~120°C以促进结晶均匀。

三、行业应用场景

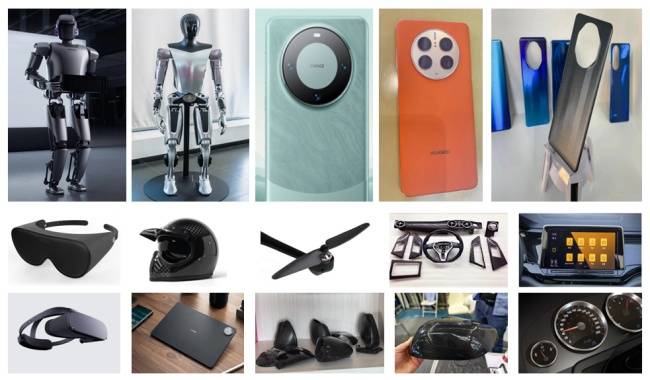

热压成型机主要应用于手机后盖、VR/AR智能穿戴、头盔、无人机、螺旋桨、平板后盖、TWS耳机背盖、球拍、高尔夫球具、鞋类等碳纤、玻纤轻量化行业产品及航空航天、汽车内饰件、医疗器械、AI人形『机器人』️、体育器材、户外运动、消费电子、笔电、家电面板等产品领域。

玻纤热压成型机:提供玻纤制品解决方案及技术

玻纤热压成型机:提供玻纤制品解决方案及技术

高端制造领域

- 航空航天:用于飞机外壳、卫星支架等轻量化部件,兼顾高强度与抗腐蚀性48。

- 『新能源』汽车:制造电池箱壳体、车身底盘件,减重同时保持结构刚性46。

- 消费电子:手机后盖、『VR设备』框架等,利用碳纤维/玻纤混合材料提升散热与耐用性6。

新兴领域拓展

- 风电叶片:玻纤复合材料替代传统金属,减轻重量并延长使用寿命8。

- 智能家居:家电面板、『机器人』️外壳等,通过热压工艺实现复杂曲面一体成型6。

总之,玻纤热压成型机凭借高精度控制与智能化升级,已成为复合材料量产的核心装备。未来,随着绿色能源与轻量化需求的增长,其在跨行业创新中的应用潜力将持续释放。

玻纤热压成型机:提供玻纤制品解决方案及技术

玻纤热压成型机:提供玻纤制品解决方案及技术