文章由山东擎雷环境科技股份有限公司提供

一、核心结构与工作原理

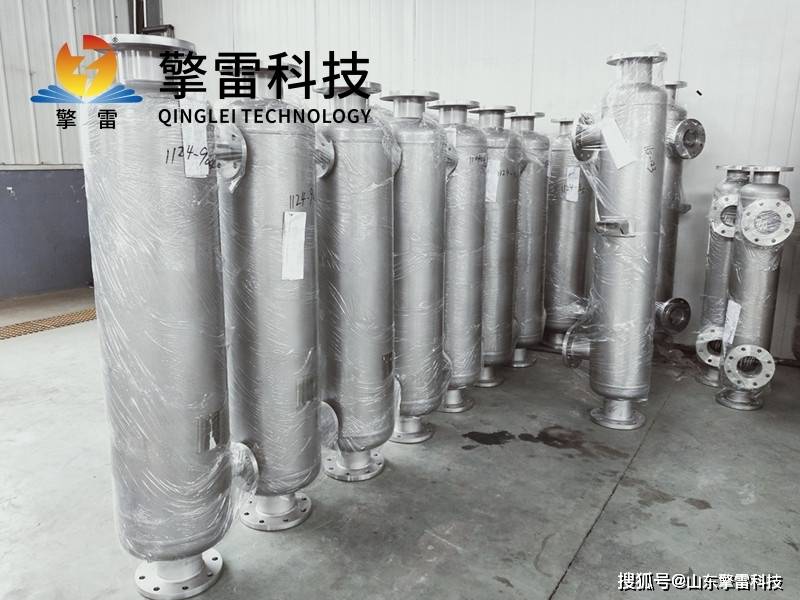

反应器加热板翅换热器由隔板、翅片、封条和导流片组成,通过钎焊工艺形成紧凑的整体结构。其工作原理基于间壁式换热:

高温流体(如蒸汽或热油)在管内流动,低温流体(如工艺流体)在壳体内围绕管子流动。

热量通过隔板和翅片从高温流体传递至低温流体,翅片的大比表面积显著增强换热效率。

流体流动方向可设计为逆流、顺流或错流,其中逆流形式能最大限度利用温差,提升换热效果。

二、技术优势与性能突破

高效换热

翅片对流体的扰动使边界层不断破裂,换热系数较传统设备提升数倍甚至数十倍。例如,某化工企业采用板翅换热器加热聚丙烯反应器原料,加热时间缩短30%,能源消耗降低20%,产品质量显著提升。

结构紧凑

单位体积换热面积达1000-7000m²/m³,远超管壳式换热器。在石油炼制催化裂化装置中,板翅换热器使原料油预热温度提高15℃,反应器热效率提升10%,同时减少燃料气消耗,降低生产成本。

适应性强

介质兼容性:可处理气体、液体及气液混合物,通过调整材质(如铝合金、不锈钢)和表面处理满足耐腐蚀、耐高温需求。

工况灵活性:支持多股流体同时换热(最多达12股),适应复杂加热工艺。例如,在天然气液化中,板翅换热器可同时处理原料气、冷剂和产品气。

jrhz.info轻量化设计

采用轻质金属和薄壁结构,重量较传统设备减轻50%以上,便于安装和运输,同时降低支撑结构要求。

三、应用场景与案例验证

化工反应器加热

聚丙烯生产:加热原料气体至反应温度,缩短加热时间30%,能源消耗降低20%,产品纯度提升。

催化裂化:回收高温产物热量预热原料油,热效率提升10%,燃料气消耗减少。

石油炼制与天然气处理

乙烯深冷分离:板翅换热器实现-160℃低温换热,分离效率提高15%。

油田气液化:处理高含硫气体,耐腐蚀设计使设备寿命延长至10年。

制冷与空调系统

空分设备:作为主换热器、过冷器,节省设备投资和安装费用,单位能耗降低20%。

汽车散热器:板翅结构提升散热效率,保障发动机稳定运行。

四、未来趋势与创新方向

材料升级

开发碳化硅-石墨烯复合材料,导热系数突破300W/(m·K),耐温提升至1500℃,适应超临界CO₂发电等极端工况。

采用钛合金提升耐蚀性,延长设备在含氯离子环境中的使用寿命。

结构优化

通过计算机模拟优化翅片形状和流道布局,减少流动阻力,提升换热系数。

开发模块化设计,支持快速安装和拆卸,适应柔性生产需求。

智能化控制

集成传感器和远程监控系统,实时监测温度、压力、流量等参数,实现自动调节和故障预警。

结合AI算法优化流体分配,综合能效提升12%-18%。

绿色制造

选用环保、可回收材料,减少生产过程中的碳排放。

优化设计提高能源利用效率,助力工业领域碳达峰、碳中和目标。

五、挑战与应对策略

流道堵塞风险

针对含颗粒介质,采用大口径基管(DN80以上)和锯齿翅片设计,减少堵塞概率。

设计可拆式结构,便于定期清理,保障长期稳定运行。

制造工艺复杂性

严格把控钎焊质量,避免脱焊、虚焊导致泄漏。

采用无损探伤和耐压试验,确保设备密封性和可靠性。

初期投资成本

通过全生命周期成本分析,证明其长期经济性(如20年总成本较不锈钢设备降低40%)。

推动政策支持,如税收优惠,降低企业采用新技术的门槛。