中间相沥青作为一种优质的碳材料前驱体,因其独特的分子结构和热行为,在制备高性能多孔材料领域展现出巨大潜力。研究团队系统探讨了以中间相沥青为原料,通过KOH化学活化法制备多孔活性炭的工艺优化,重点分析了制备条件对材料孔隙结构的调控作用。

实验方法与材料研究采用中间相沥青与分析纯KOH为原料,在镍坩埚中进行混合。实验设置了不同的工艺参数:KOH与碳的摩尔比(n(KOH)/n(C))从2:1到5:1,活化温度范围设定在700-1000℃。活化过程在氩气气氛下进行,流速为60 mL/min,升温速率5℃/min,保温时间2小时。

活化后的样品经过严格的洗涤流程:先用1×10³ mol/L HCl处理,再用蒸馏水洗至中性,最后在110℃下干燥10小时。使用Autosorb-6仪器在-196℃下进行N₂物理吸附测试,通过HK和BJH方法分别分析微孔和中孔分布。

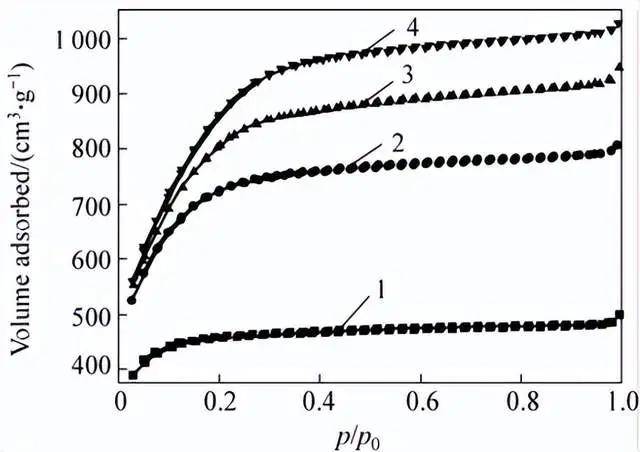

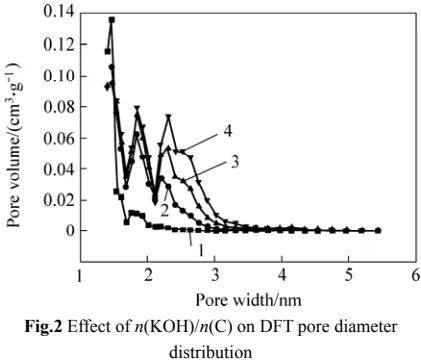

KOH与碳摩尔比对孔隙结构的影响孔隙生成的系统变化随着KOH与碳摩尔比从2:1增加到5:1,活性炭的比表面积从1771 m²/g显著提升至3190 m²/g,总孔体积也从0.7719 cm³/g增加到1.5890 cm³/g。这一变化趋势表明,适当的碱碳比有利于孔隙结构的充分发展。

在较低摩尔比(2:1)条件下,活性炭主要以1.5nm左右的微孔为主。随着摩尔比提高,孔隙结构出现明显变化,在1.8nm和2.3nm处出现新的分布峰,表明发生了系统的孔隙扩宽现象。

研究数据显示,中孔体积随着摩尔比的变化呈现先增后减的趋势。当摩尔比从2:1增加到4:1时,中孔体积持续增长;但当进一步增加到5:1时,中孔体积出现轻微下降。这一现象说明存在最优的摩尔比范围。

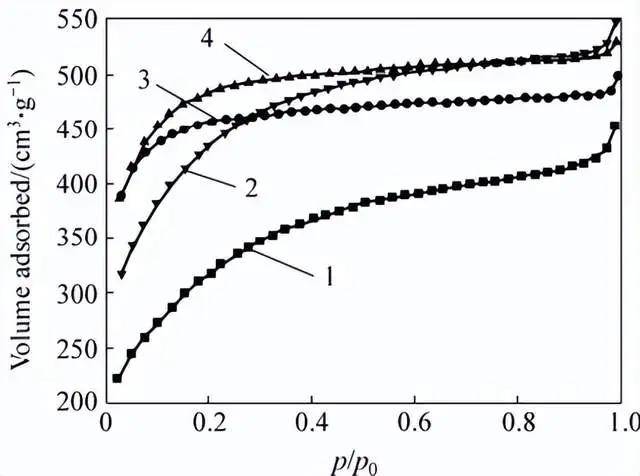

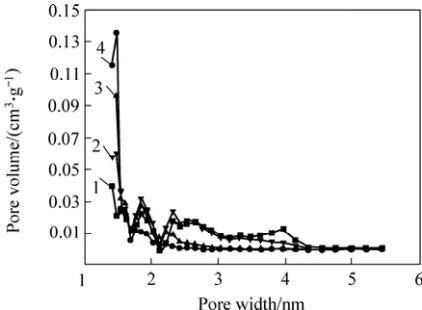

活化温度对孔隙结构的调控温度效应的系统研究温度对孔隙结构的发展具有显著影响。在700-800℃范围内,比表面积和微孔体积随温度升高而增加,在800℃时达到最大值(1836 m²/g)。当温度继续升高时,孔隙结构发生明显转变。

在700℃下制备的活性炭以1.5nm左右的微孔为主。当温度升至800℃时,孔隙结构更加丰富,在1.8nm处出现新的分布峰。温度进一步升高导致微孔数量减少,而2-4nm的中孔显著增加。

研究发现,摩尔比和温度两个参数之间存在显著的协同效应。在较低温度(700℃)下,摩尔比的增加主要促进微孔的形成;而在较高温度(≥800℃)下,摩尔比的增加更倾向于导致孔隙扩宽。

中间相沥青的独特作用作为前驱体,中间相沥青的分子结构特性为形成理想的孔隙结构奠定了基础。其芳香环结构和热行为使得在活化过程中能够形成高度发达的孔隙网络,这是其他碳前驱体难以比拟的优势。

优化工艺与材料特性最佳制备条件的确定通过系统研究,团队确定了最优制备条件:KOH与碳摩尔比为4:1,活化温度800℃。在此条件下获得的活性炭具有最佳的孔隙结构特征,包括适宜的比表面积和优化的孔径分布。

材料的结构特征优化条件下制备的活性炭展现出以下特性:

比表面积达到2992 m²/g

总孔体积为1.4650 cm³/g

中孔体积占比11.965%

平均孔径为1.959nm

结论与展望本研究系统阐明了以中间相沥青为前驱体制备多孔活性炭的最佳工艺条件。研究发现,通过精确控制KOH与碳的摩尔比和活化温度,可以有效调控活性炭的孔隙结构。中间相沥青作为前驱体展现出独特优势,其特殊的分子结构为形成理想的孔隙网络提供了良好基础。

这项研究为多孔碳材料的可控制备提供了重要理论依据和技术指导,展现了中间相沥青在先进材料制备领域的广阔应用前景。未来研究可进一步探索中间相沥青的组成优化及其在不同应用场景中的性能表现。

参考文献:10.1007/s11771−007−0121−1

编者按:

硅碳负极用多孔碳的孔径及孔容不仅会影响硅沉积,还对材料的力学性能及结构稳定性有影响。合适的孔径及均匀的孔洞结构有助于硅均匀沉积在孔洞中,从而提升材料整体的力学性能。采用中间相沥青为碳源,氢氧化钾为活化剂进行多孔炭的制备,可以得到具有不同微孔与介孔的多孔炭,对于硅碳负极所需的多孔炭基体进行全方位的调控,以实现高导电、高强度、大孔容、多重孔隙连通构成了中间相沥青基多孔炭的独特性能,以应对不断更新的多孔炭需求。

结合我们以上发布的三篇文献,预炭化活化、模板法等进行多孔炭结构调控,我们预测采用大尺寸模板结合氢氧化钾活化可以得到具有大孔链接介孔微孔的独特结构,其壁厚、孔容可调,再结合中间相沥青基炭的高度定向排列进行高温热处理调控其电导率,并利用高温将0.7 nm以下的微孔进行封闭。当然,采用不同元素进行炭材料的掺杂处理,譬如氮、磷等实现对基体炭材料的更高导电率的实现,另外高温实现对硅的掺杂,笔者采用不同掺杂程度的P、N型硅进行锂离子电池的制备,发现其首效大幅度提升对比于本征硅来说,这个一般人我不告诉他。

经历过高温处理的多孔炭在后续的CVD沉积硅以后的炭包覆环节中其沉积温度可以更高,减少无定形炭,排列更为有序的炭层结构可以实现高性能锂离子电池的稳定生产。采用中间相沥青基多孔炭与硅材料进行复合,能够控制并减少硅在充放电过程中的体积膨胀现象,同时碳材料的高导电性还能进一步提升复合材料的电化学性能。

说了这么多还是希望和诸君一起努力配合,将中间相沥青基多孔炭应用于硅碳负极,促进锂离子电池的快速进步。