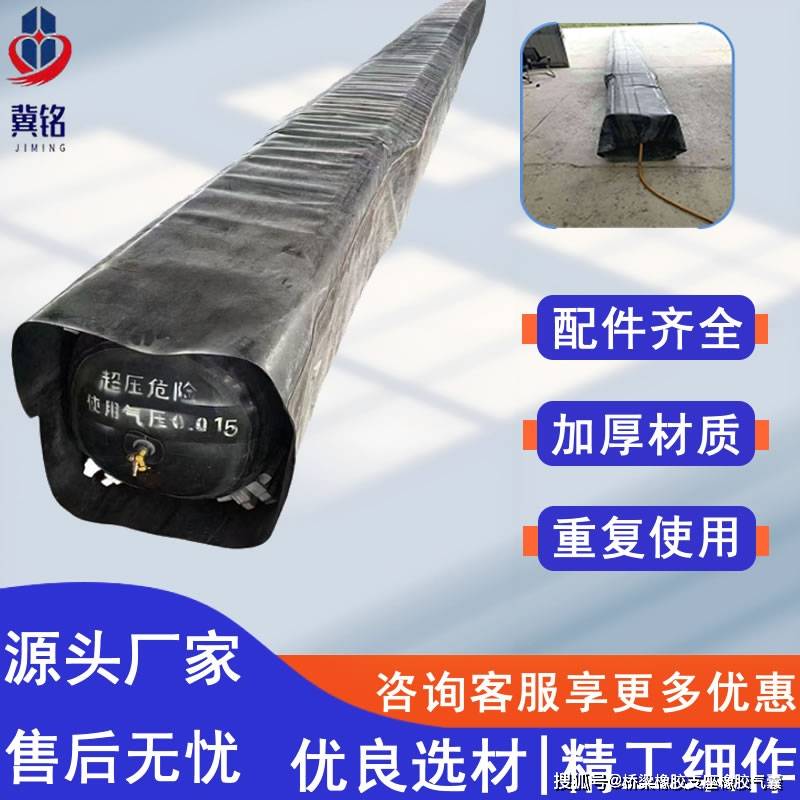

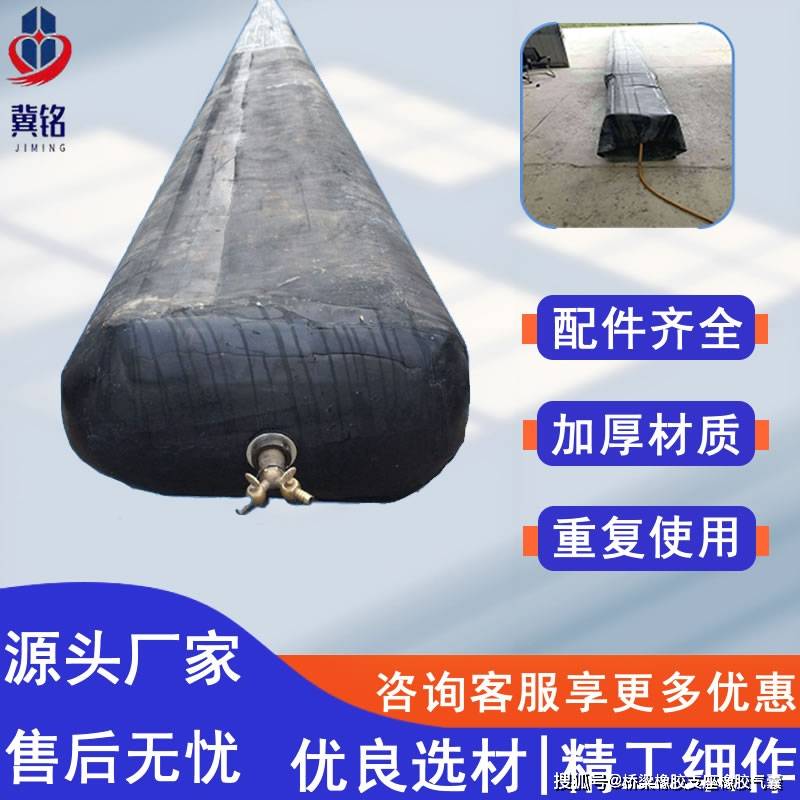

橡胶气囊充气芯模在桥梁建筑行业①⒌⑨如同一颗冉冉升起的新星⒊③⑧⒊以其独特的优势,为工程施工带来了新的曙光。⒔⑦⒎橡胶气囊充气芯模主要由高分子橡胶与高强度纤维布通过先进的硫化工艺复合而成,这种特殊的材质组合赋予了它诸多传统钢模无法比拟的特性。它具有重量轻、体积小的显著特点。在未充气状态下,橡胶气囊可任意折叠卷曲,方便携带和运输。与传统钢模相比,其运输成本可降低50%以上,存储成本也能相应减少30% - 40% 。在安装时,无需借助大型机械设备,仅需少量人工即可轻松完成,大大缩短了安装时间,降低了人工成本。根据实际工程数据统计,使用气囊芯模进行施工,人工安装时间相比传统模板可缩短60%。橡胶气囊充气芯模还具有极高的灵活性和适应性。它可以根据工程的实际需求,通过充气和放气,轻松调整形状和尺寸,适用于各种不同形状和规格的空心构件施工,无论是圆形、椭圆形、八角形还是其他异形结构,都能完美应对,无需单独开模,为工程节省了大量的模具制作费用和时间。

橡胶气囊充气芯模

橡胶气囊充气芯模

使用成本分析:全周期损耗与人工效率比拼

(一)重复使用次数:橡胶气囊碾压钢模

在长期的工程施工过程中,模板的重复使用次数无疑是影响成本的关键因素之一。而在这方面,橡胶气囊凭借其独特的材质和结构设计,展现出了碾压钢模的巨大优势。

橡胶气囊采用高强度橡胶与纤维布硫化工艺制成,这种材料组合不仅赋予了气囊良好的柔韧性,还使其具有出色的耐磨损和抗老化性能。在正常的维护和使用条件下,橡胶气囊可以重复使用80 - 100次。假设一条橡胶气囊的价格为600 元,按照最低80次的重复使用次数计算,单次使用成本仅为7.5元;若按照100次计算,单次使用成本更是低至6元。如此低廉的单次使用成本,使得橡胶气囊在长期的施工过程中,能够为施工方节省大量的费用。

反观钢模,虽然在初始阶段给人一种坚固耐用的印象,但在实际的施工环境中,其重复使用次数却受到诸多因素的限制。以某大型桥梁工程为例,在施工过程中,混凝土的强碱性以及施工过程中的碰撞,都会对钢模造成不同程度的损伤。混凝土的碱性物质会逐渐腐蚀钢模表面,使其出现生锈、剥落等现象,影响钢模的结构强度和表面平整度。而施工过程中的碰撞则可能导致钢模变形,无法准确地贴合构件形状,影响施工质量。据实际施工经验统计,钢模的实际重复使用次数大约在30 - 50次 。若一套钢模的采购成本为3000元,按照最高50次的重复使用次数计算,单次使用成本高达60元;若按照 30次计算,单次使用成本更是飙升至100元。与橡胶气囊相比,钢模的长期使用成本差距一目了然,高下立判。

jrhz.info 橡胶气囊充气芯模

橡胶气囊充气芯模

(二)人工与维护成本:便捷性带来的效率革命

除了重复使用次数外,人工与维护成本也是衡量模板使用成本的重要指标。在这方面,橡胶气囊同样展现出了无与伦比的优势,带来了一场便捷性的效率革命。

在安装过程中,橡胶气囊只需通过简单的充气操作,就能迅速贴合构件形状,完成安装。这一过程无需借助大型机械设备,也不需要专业技术工人,仅需少量普通工人即可完成。在某小型涵洞工程中,使用橡胶气囊进行施工,3名工人仅用了2个小时就完成了气囊的安装工作。而在拆卸时,只需打开阀门放气,橡胶气囊就能轻松从构件中抽出,整个过程简单快捷,大大缩短了施工周期。据统计,使用橡胶气囊进行施工,人工安装和拆卸时间相比传统钢模可缩短70%以上,人工成本相应降低了50% - 60% 。

橡胶气囊在维护方面也非常简单。由于其材质具有良好的耐腐蚀性和抗老化性,在正常使用情况下,无需进行特殊的维护和保养。只需在每次使用后,对气囊进行简单的清洁和检查,确保没有破损和漏气现象即可。即使出现轻微的破损,也可以通过简单的修补进行修复,维修成本极低。

相比之下,钢模的安装与拆卸过程则繁琐复杂得多。安装时,需要使用起重机等大型机械设备将沉重的钢模板逐块吊运至指定位置,再由专业技术工人进行拼接和固定。这不仅需要投入大量的人力和时间,而且对施工精度要求极高。在某高层建筑的施工中,安装一套钢模需要5名专业工人和1台起重机,耗时整整一天才能完成。而在拆模时,同样需要小心翼翼,避免损坏模板和已成型的混凝土构件,整个过程耗时长久,人工成本居高不下。

橡胶气囊充气芯模

橡胶气囊充气芯模

钢模在长期使用过程中,还需要定期进行维护和保养。由于钢模容易生锈、变形,需要定期进行除锈、刷漆、矫正等维护工作,这不仅增加了人工成本,还需要投入一定的维护费用。据统计,钢模的年维护成本通常占采购成本的10% - 15% 。在一些恶劣的施工环境中,如海边、沙漠等地区,钢模的维护成本更是高达采购成本的20%以上。

橡胶气囊充气芯模凭借在初始成本、使用成本、施工效率、重复使用等方面的显著优势,切实为工程建设节省成本,提升效益,尤其在追求绿色、高效、经济的现代工程中,其价值愈发凸显。选择橡胶气囊充气芯模,就是选择更划算、更高效的施工方式,必将成为未来工程模板的主流选择,引领行业迈向新高度。