它是一种通过超大吨位压铸机将车身原本分散的数十上百个零件一次性压铸成型,替代传统“冲压+焊接”模式的制造工艺。这项由特斯拉2026年在Model Y上量产验证的技术,能显著减少零件数量与焊点,实现减重、提效、降本的多重价值。

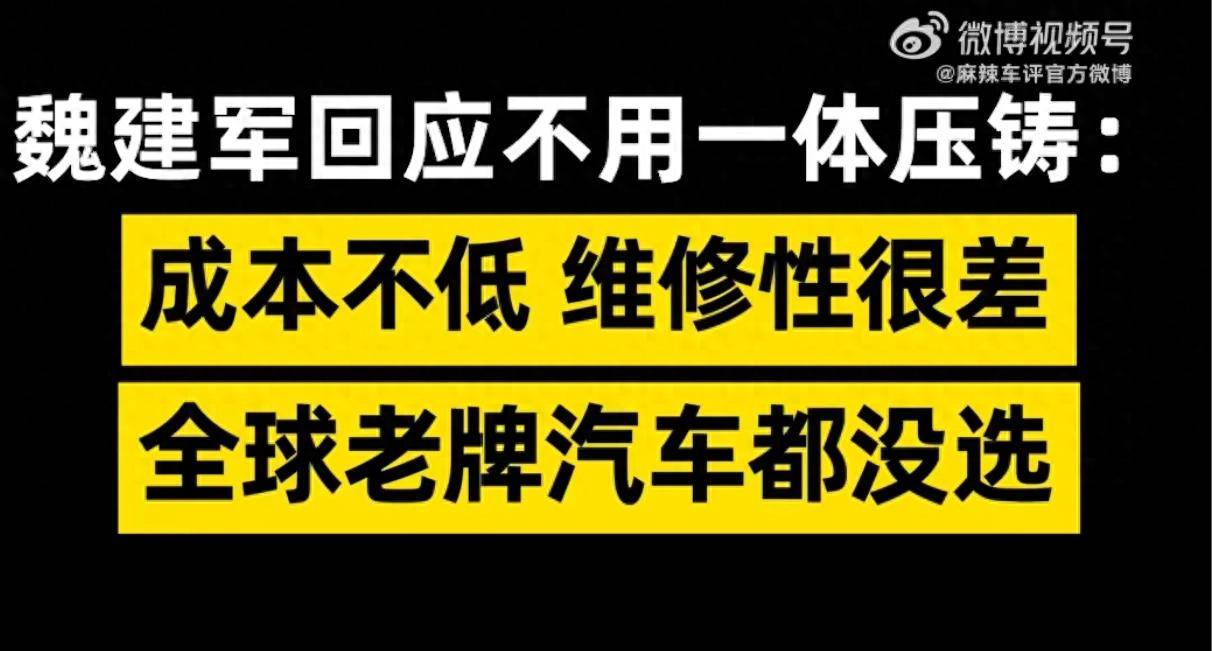

在欧拉新车上市发布会上,他直言三大弊端:其一,国内技术尚未成熟,设备与配套的高要求导致制造成本居高不下,并未达到预期降本效果;其二,生产缺乏灵活性,难以适配长城多品牌、多车型快速切换的生产需求;其三,铝合金压铸件碰撞后无法局部修复,只能整体更换,大幅推高维修费用与保费,损害用户长期使用利益。作为深耕传统制造的车企掌舵人,魏建军的决策更侧重现实适用性与用户使用成本。

2023年12月的小米汽车技术发布会上,他公布了9100吨超级大压铸技术,核心是“设备集群+专属材料”的双自研体系:一套是包含60台设备、控制433项参数的840平方米压铸集群,另一套是与国家级实验室合作研发的“小米泰坦合金”。这种全栈自研模式让小米成为全球唯二同时掌握设备集群与材料配方的车企,其SU7后地板实现72合1集成,减重17%,整车扭转刚度达51000N·m/deg。

雷军的大压铸布局优势显著:零件集成使小米SU7焊点减少840个,生产工时降低45%,泰坦合金与三段式防撞设计还缓解了维修难题,能承受90km/h以内碰撞的局部更换需求;车身刚性与轻量化的提升,更契合『新能源』汽车对安全与续航的核心诉求。但弊端同样突出,单条压铸线投入巨大,718吨的压铸机仅设备成本就需数千万元,且技术壁垒高,对材料与工艺的精度要求严苛,若材料不达标反而适得其反。

魏建军的保守策略则规避了现实风险:坚持传统工艺使长城车型维修保持“哪坏修哪”的灵活性,避免了用户“小撞大修”的保费与维修成本上涨困境;成熟的生产体系更适配其多品类生产需求。但代价是错失技术红利——无法享受一体化带来的10%-17%减重效果,生产效率较采用大压铸的企业低40%以上,在车身刚性等性能指标上也会存在一些差距。

欧拉5

雷军的激进源于新势力的后发优势,无需背负传统产能包袱,可通过技术突破打造差异化标签;魏建军的审慎则基于传统车企的现实考量,更注重供应链稳定与用户长期体验。随着免热处理材料升级与可维修结构优化,大压铸的痛点正逐步缓解。这场技术选择的博弈,最终将由市场销量与用户口碑给出答案,而多元化探索本身正是技术进步的必经之路。那么,你如何认为呢?