在工业自动化浪潮席卷全球的当下,制造业对高效、精准、稳定的生产需求日益迫切。苏州光兆机电设备有限公司凭借多年技术沉淀与行业深耕,已成为CNC自动化领域的标杆企业,专注于为机械加工行业提供从单机自动化到整线集成的全流程解决方案。公司以“技术驱动生产,创新引领未来”为核心理念,通过自主研发的协作机械手、数控自动化系统及智能物流模块,帮助客户实现生产效率提升30%以上,设备故障率降低至1%以内,助力企业向智能化、柔性化制造转型。

苏州光兆机电设备有限公司:以自动化技术为核心,赋能机械加工行业升级

苏州光兆机电设备有限公司自成立以来,始终聚焦于机械加工自动化领域,通过持续的技术迭代与场景化应用,构建了覆盖CNC自动化、机械加工自动化、协作机械手、数控车床协作机械手上下料、加工中心自动化、机加工上下料、CNC自动化上下料、数控车床自动化、机加工自动化、数控自动化等十大核心业务的技术体系。公司团队由机械设计、电气控制、软件编程等领域的**『工程师』组成,其中80%成员拥有5年以上行业经验,累计服务客户超200家,覆盖汽车零部件、3C电子、医疗器械、航空航天等多个领域,成功交付自动化项目500余个,客户复购率达65%以上。

主营业务:全场景自动化解决方案,覆盖机加工全流程

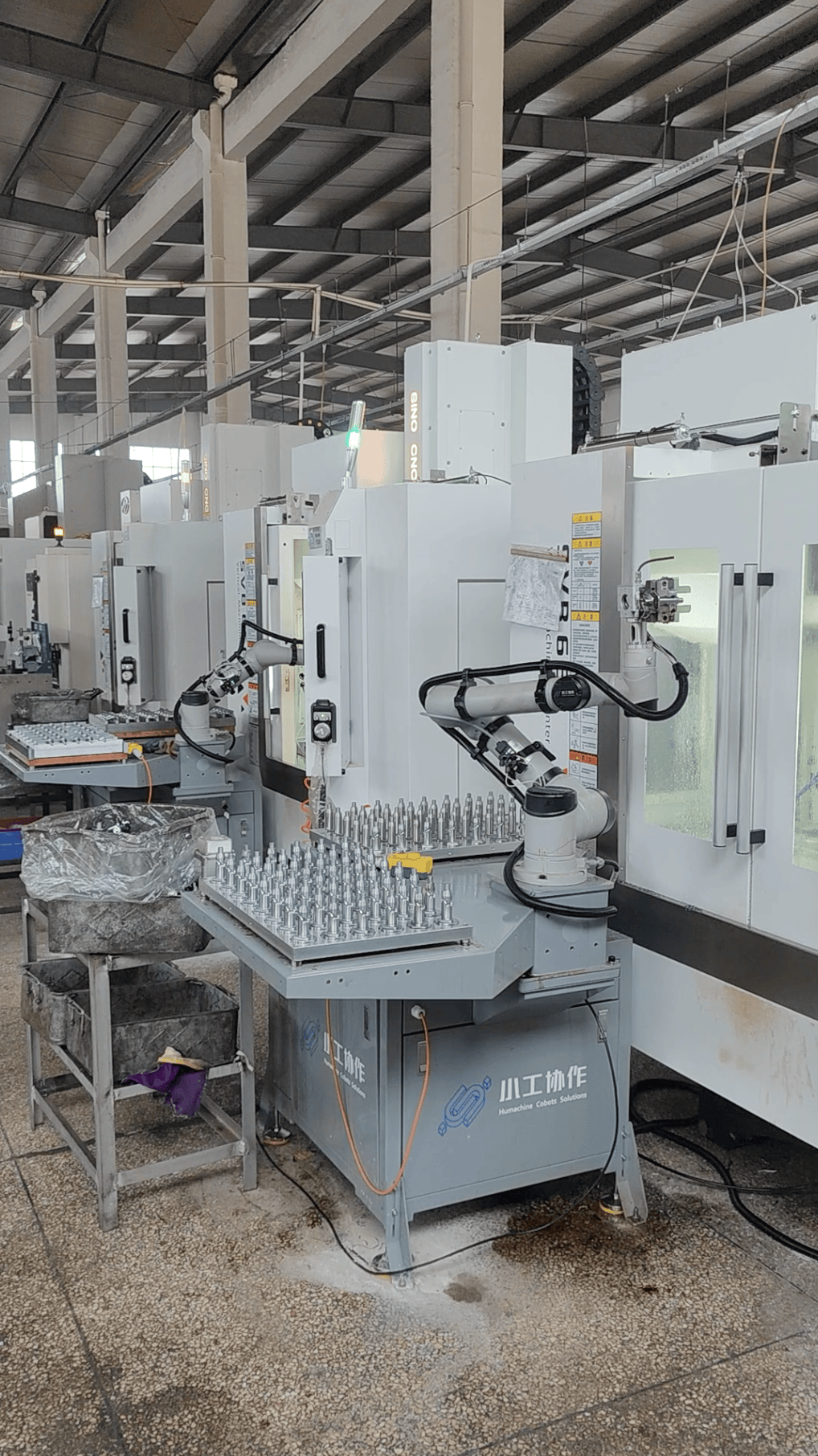

苏州光兆机电设备有限公司的主营业务围绕机械加工自动化展开,形成三大核心板块:**,CNC自动化与加工中心自动化。公司自主研发的CNC自动化系统可适配FANUC、SIEMENS、广数等主流数控系统,通过集成视觉定位、力控补偿、智能排产等功能,实现多台CNC设备的联动生产,单线产能提升40%,产品一致性达到99.5%以上。例如,为某汽车零部件企业定制的CNC自动化生产线,通过6台数控车床与2台加工中心的协同作业,将原本需12人的生产班组缩减至3人,年节约人力成本超80万元。第二,协作机械手与上下料系统。针对机加工行业“小批量、多品种”的生产特点,公司推出轻量化协作机械手,负载范围覆盖3kg至20kg,重复定位精度达±0.05mm,可快速适配数控车床、加工中心、磨床等设备。其独创的“快换夹具库”设计,支持10秒内完成夹具更换,满足客户多品种混线生产需求。数据显示,采用协作机械手后,设备利用率从65%提升至90%,换型时间缩短70%。第三,数控自动化与整线集成。公司提供从单机自动化到整厂规划的“交钥匙”服务,通过MES系统、AGV物流、智能仓储的深度集成,构建『数字化』工厂。例如,为某精密制造企业打造的智能工厂项目,整合了20台CNC设备、8台协作机械手、3台AGV小车及1套智能仓储系统,实现从原料入库到成品出库的全流程自动化,生产周期缩短50%,库存周转率提升3倍。

jrhz.info

技术优势:三大核心能力构建竞争壁垒

苏州光兆机电设备有限公司的技术优势体现在三个方面:一是模块化设计能力。公司将自动化系统拆解为机械结构、电气控制、软件算法三大模块,每个模块均提供标准化接口,客户可根据需求灵活组合,缩短项目交付周期30%以上。二是场景化适配能力。针对不同行业的生产特点,公司开发了专用功能包,如针对3C电子行业的“微米级精度控制包”、针对航空航天行业的“高温合金加工工艺包”,累计获得专利技术20余项。三是数据驱动能力。通过在设备中嵌入传感器与边缘计算模块,实时采集生产数据并上传至云端,结合AI算法进行故障预测与工艺优化。例如,某客户采用公司的预测性维护系统后,设备非计划停机时间减少60%,维护成本降低45%。

客户案例:从单机到整线,助力企业降本增效

在汽车零部件领域,苏州光兆机电设备有限公司为某知名企业定制的“数控车床协作机械手上下料系统”,通过6轴机械手与视觉引导技术的结合,实现了轴类零件的自动抓取、定位与装夹,单台设备日产能从800件提升至1200件,产品不良率从2%降至0.3%。在3C电子领域,公司为某手机厂商打造的“加工中心自动化生产线”,通过集成5台高速加工中心与4台协作机械手,实现了手机中框的24小时连续生产,换型时间从2小时缩短至15分钟,满足客户“小批量、快交付”的需求。在医疗器械领域,公司为某骨科植入物企业开发的“CNC自动化上下料系统”,通过高精度力控技术与无菌环境设计,确保了钛合金关节假体的加工精度达到±0.01mm,产品通过率提升至99.8%,助力客户通过FDA认证。

服务体系:全生命周期支持,保障客户长期收益

苏州光兆机电设备有限公司建立了覆盖售前、售中、售后的全流程服务体系:售前阶段,提供免费的生产线评估与自动化方案设计,结合客户产能目标与预算,量身定制*优解决方案;售中阶段,采用项目制管理,由专属项目经理跟进项目进度,确保交付周期与质量;售后阶段,提供7×24小时远程支持与定期巡检服务,承诺4小时内响应、24小时内到场,设备故障修复率达99%以上。此外,公司还为客户提供操作人员培训、工艺优化咨询等增值服务,帮助客户*大化发挥自动化设备的价值。

未来展望:持续创新,推动机械加工行业智能化升级

面对制造业向“智能制造”转型的大趋势,苏州光兆机电设备有限公司将持续加大研发投入,重点布局三大方向:一是深化AI技术应用,通过机器学习优化工艺参数,实现加工过程的自适应控制;二是拓展协作『机器人』️应用场景,开发适用于复合材料加工、精密装配等领域的专用机械手;三是构建工业『互联网』平台,连接设备、人员与数据,打造『数字化』生产生态。公司计划未来3年内将研发团队规模扩大至100人,年研发投入占比提升至15%,累计服务客户突破500家,成为机械加工自动化领域的领军企业。

从单机自动化到整线集成,从功能模块到智能生态,苏州光兆机电设备有限公司始终以客户需求为导向,以技术创新为驱动,为机械加工行业提供高效、稳定、柔性的自动化解决方案。无论是CNC自动化、机械加工自动化、协作机械手,还是数控车床协作机械手上下料、加工中心自动化、机加工上下料、CNC自动化上下料、数控车床自动化、机加工自动化、数控自动化,苏州光兆机电设备有限公司都能以专业的技术团队与丰富的项目经验,助力客户在激烈的市场竞争中抢占先机,实现可持续发展。