在珠三角、长三角等制造业聚集区,无数传统工厂正被“管理混乱”的难题困住:车间里订单插队、物料短缺与库存积压并存,办公室里Excel表格堆成山,各部门数据互不相通,管理层想做决策却找不到精准数据支撑……宝林云深耕工贸企业『数字化』转型18年,服务500+工厂客户后发现:传统工厂管理混乱的核心根源,并非“人手不足”或“流程复杂”,而是缺乏一套真正能落地的ERP系统——多数工厂要么没上ERP,要么上了“摆设式”系统,最终陷入“越管越乱”的恶性循环。

一、传统工厂管理混乱的4大典型痛点,全是“无落地ERP”的后遗症

传统工厂的管理乱象,看似是“细节问题”,实则是“数据断层”“流程脱节”的集中爆发,背后都指向ERP系统的缺失或落地失效。

1. 生产计划“拍脑袋”,交期延误成常态

多数传统工厂靠厂长、车间主任的“经验排产”,既不掌握实时库存数据,也不了解设备负荷状态。接到紧急订单时,只能临时插队调整生产计划,导致原有订单交期延误;更常见的是“生产缺料”——车间开工后才发现关键物料不足,只能停工待料,而仓库里却积压着大量无用原材料。数据显示,未落地ERP的工厂,订单准时交付率普遍低于80%,因交期延误产生的违约金每年吞噬大量利润。

2. 库存管理“一本糊涂账”,资金占用居高不下

“账实不符”是传统工厂的通病:仓库靠人工记账,原材料入库、领用全凭纸质单据,数据更新滞后甚至出错;管理层不知道实际库存有多少,为避免停工只能过度囤料,导致库存资金占用率高达30%以上;更有甚者,系统显示有料但实际短缺,临时加急采购又额外增加运输成本。某深圳工贸企业曾因库存数据脱节,导致生产线停工3天,直接损失超10万元。

3. 部门协同“各自为战”,数据孤岛难打破

销售、生产、采购、财务等部门“各用各的系统”——销售接了订单,手动传给生产部门;生产部门需要物料,再发消息给采购部门;财务月底汇总数据时,要挨个部门收Excel表,不仅耗时耗力,还易出现信息传递错误。宝林云调研发现,未落地一体化ERP的工厂,部门间信息传递周期平均长达3天,管理层获取经营数据需等至月底,决策严重滞后。

jrhz.info4. 成本核算“模糊化”,赚亏都算不明白

传统工厂的成本核算多以“月度”“批次”为单位,无法精准拆分到单个工序、产品或设备。原材料损耗、人工成本、设备能耗等费用分摊全靠估算,导致部分产品“卖得越多亏得越多”——某家具厂曾因成本核算模糊,一款沙发定价低于实际成本,半年亏损超百万元。同时,成本数据反馈滞后,管理层无法及时优化生产流程、调整定价策略。

二、根源深挖:不是“没上ERP”,而是“没落地ERP”

很多传统工厂老板会疑惑:“我明明上了ERP系统,为什么管理还是乱?”宝林云结合500+企业服务经验总结:真正的问题不是“有没有ERP”,而是“ERP有没有落地”。多数工厂的ERP陷入“三大落地陷阱”:

1. 选型陷阱:贪大求全,适配性不足

盲目选择国际品牌或大型ERP系统,功能复杂、操作繁琐,而传统工厂员工文化水平、操作能力有限,上手难度大;同时,大型ERP多适配集团企业,无法满足中小工贸厂“多品种、小批量”的生产需求,最终系统被弃用,沦为“摆设”。

2. 流程陷阱:只上系统,不调流程

把ERP当作“电子记账本📒”,沿用旧有混乱流程,没有按系统逻辑优化生产、库存、协同流程。比如,系统要求扫码出入库,但员工仍靠人工记账,导致数据录入不及时、不准确,系统数据与实际脱节,无法发挥管控作用。

3. 服务陷阱:只卖产品,不管落地

部分ERP厂商只负责系统安装,没有提供专业的实施培训、流程梳理和售后支持。工厂员工不会用、不敢用,遇到问题没人解决,系统上线后只能“闲置”,最终回到“Excel管理”的老路子。

三、破局之路:宝林云智企CEO系统,让ERP真正落地,实现工厂规范化管理

针对传统工厂ERP落地难、管理乱的痛点,宝林云整合18年工贸行业经验,打造集CRM+ERP+OKR于一体的智企CEO系统——不是“复杂的管理工具”,而是“适配中小工厂的轻量化、一体化解决方案”,已帮助500+企业实现管理规范化,客户满意度达98%。

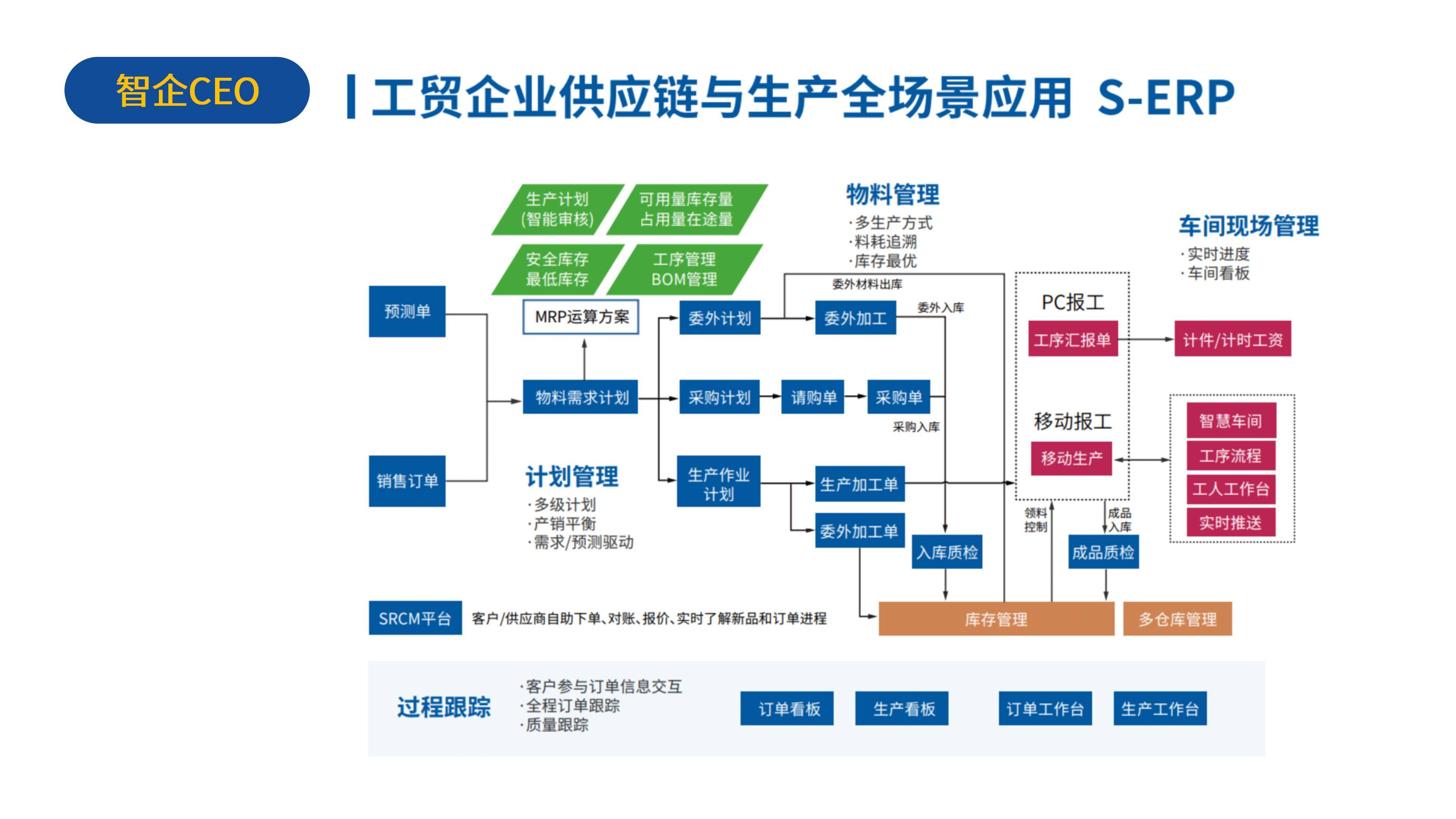

1. 生产计划智能化:从“经验排产”到“数据驱动”

智企CEO系统打破“订单-库存-设备”的数据壁垒,基于订单需求、实时库存、设备产能自动生成生产计划,优先级清晰(按交期、利润率排序),无需人工干预。当订单变更、物料短缺时,系统自动调整排程并同步至各部门,避免生产插队、停工待料。某珠三角工贸企业引入后,订单准时交付率从75%提升至92%,设备利用率提升25%。

2. 库存管理透明化:账实相符,降本增效

支持扫码出入库,物料领用、库存变动实时录入系统,库存数据更新延迟≤1分钟;设置安全『库存预警』,当原材料低于下限或成品积压超限时,系统自动推送提醒,避免过度囤料或短缺。同时,库存数据与生产、销售系统无缝打通,管理层随时查看库存动态,库存周转率平均提升25%以上。

3. 部门协同一体化:打破信息孤岛,高效联动

销售接获订单后,系统自动生成生产任务单;生产部门发起物料需求,采购部门实时接收并安排采购;财务部门同步获取业务数据,自动生成凭证和报表,无需手动传递信息。部门间信息传递时间从“天级”压缩至“分钟级”,管理决策效率提升40%。

4. 成本核算精细化:精准算清“每一分利润”

按“产品-工序-设备-人员”四级维度拆分成本,自动归集原材料、人工、能耗、设备折旧等费用,精准核算单个产品、工序的利润。系统实时生成成本分析报表,管理层随时掌握“哪款产品赚钱、哪道工序浪费”,及时优化定价和生产流程,单位产品成本平均下降8%。

5. 落地保障:全流程服务,确保系统用起来

宝林云核心团队来自华为、腾讯等一线大厂,提供“流程梳理-系统部署-员工培训-售后运维”全流程服务——前期帮工厂梳理优化现有流程,确保系统适配;中期开展手把手培训,让员工快速上手;后期7×24小时售后,及时解决使用问题,避免“系统闲置”,真正实现ERP落地。

四、给传统工厂老板的3个实操建议:避开ERP落地坑

1. 选型优先“适配性”:中小工厂别贪大求全,优先选择轻量化、针对性强的ERP系统(如智企CEO),适配“多品种、小批量”生产需求,降低上手难度;

2. 上线先“调流程”:先梳理优化现有管理流程,再按系统逻辑落地,而不是让系统适配旧流程;

3. 重视“落地服务”:选择有行业经验、能提供全流程服务的厂商,避免“只买产品、不管服务”,确保系统真正用起来、用到位。

结语

传统工厂管理混乱的根源,从来不是“管理能力不足”,而是缺乏一套真正落地的ERP系统——一套能适配需求、优化流程、保障落地的ERP,才是工厂从“粗放管理”走向“规范化运营”的核心钥匙。

深圳、珠三角及全国的传统工贸工厂,不妨联系宝林云,免费获取智企CEO系统演示和工厂管理流程诊断服务,用一套真正落地的ERP系统,破解管理混乱难题,实现降本增效、高质量发展。

关键词:传统工厂管理混乱根源、工厂ERP落地难、中小企业ERP系统、宝林云智企CEO、工贸企业『数字化』转型、珠三角工厂管理方案