随着人形『机器人』️产业从研发走向规模化量产,零部件的制造精度、成本控制与批量稳定性成为产业落地的核心痛点。在众多制造工艺中,精密铸造凭借独特的技术优势,逐渐走进行业视野。

不少企业和从业者疑惑:人形『机器人』️零部件究竟能否用精密铸造工艺生产?作为深耕精密制造领域的企业,吉邦精密结合行业实践与技术积累,为大家揭开答案——人形『机器人』️核心零部件不仅能用精密铸造生产,且该工艺在复杂结构件、轻量化部件的批量制造中具备不可替代的优势。

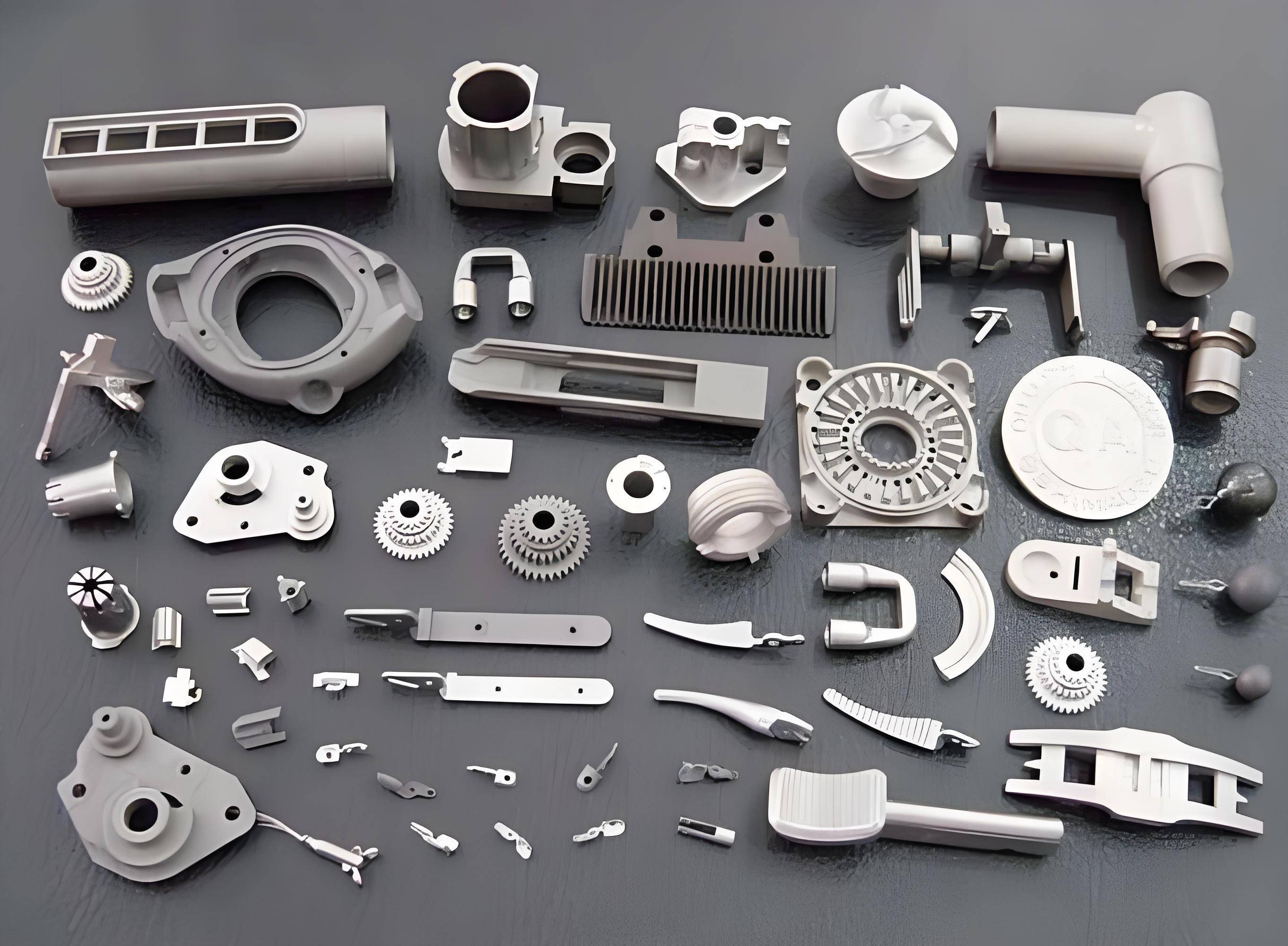

要判断一种工艺是否适配,首先要契合产品的核心需求。人形『机器人』️零部件普遍具有“高精度、复杂结构、轻量化、强承载”的特点,而精密铸造(熔模铸造)恰好精准匹配这些需求,尤其在以下几类关键零部件中应用广泛。

其一,关节结构件。人形『机器人』️的髋、膝、肩、肘等关节是运动核心,其壳体、连接件往往带有复杂内腔、异形曲面和多组安装孔位。传统机加工需拆分多道工序,不仅效率低,还易出现装配误差。吉邦精密实践表明,采用不锈钢熔模精密铸造工艺可实现这类部件一次成型,尺寸公差能稳定控制在±0.1~0.5mm,无需或少需后续切削加工,既保证了关节运动的协调性,又将生产周期缩短40%以上。

其二,传动与支撑部件。齿轮箱壳体、涡轮外壳、腿部支撑骨架等部件,既要承受运动过程中的持续载荷,又要控制重量以提升『机器人』️续航。精密铸造可适配不锈钢、钛合金等多种轻量化高强度材料,通过拓扑优化设计实现“等强度成型”,材料利用率从传统工艺的40%-60%提升至85%-95%,大幅降低材料浪费与单件成本。

其三,传感器与执行器外壳。这类部件对安装精度和密封性能要求严苛,需避免外部环境对内部精密元件的干扰。精密铸造能实现高精度安装面的一体成型,表面粗糙度可达Ra3.2~12.5μm,减少后续打磨与密封装配的难度。吉邦精密在传感器外壳制造中,通过精密铸造技术控制气孔、缩松等缺陷,良品率稳定在98%以上,完全满足『机器人』️电子元件的防护需求。

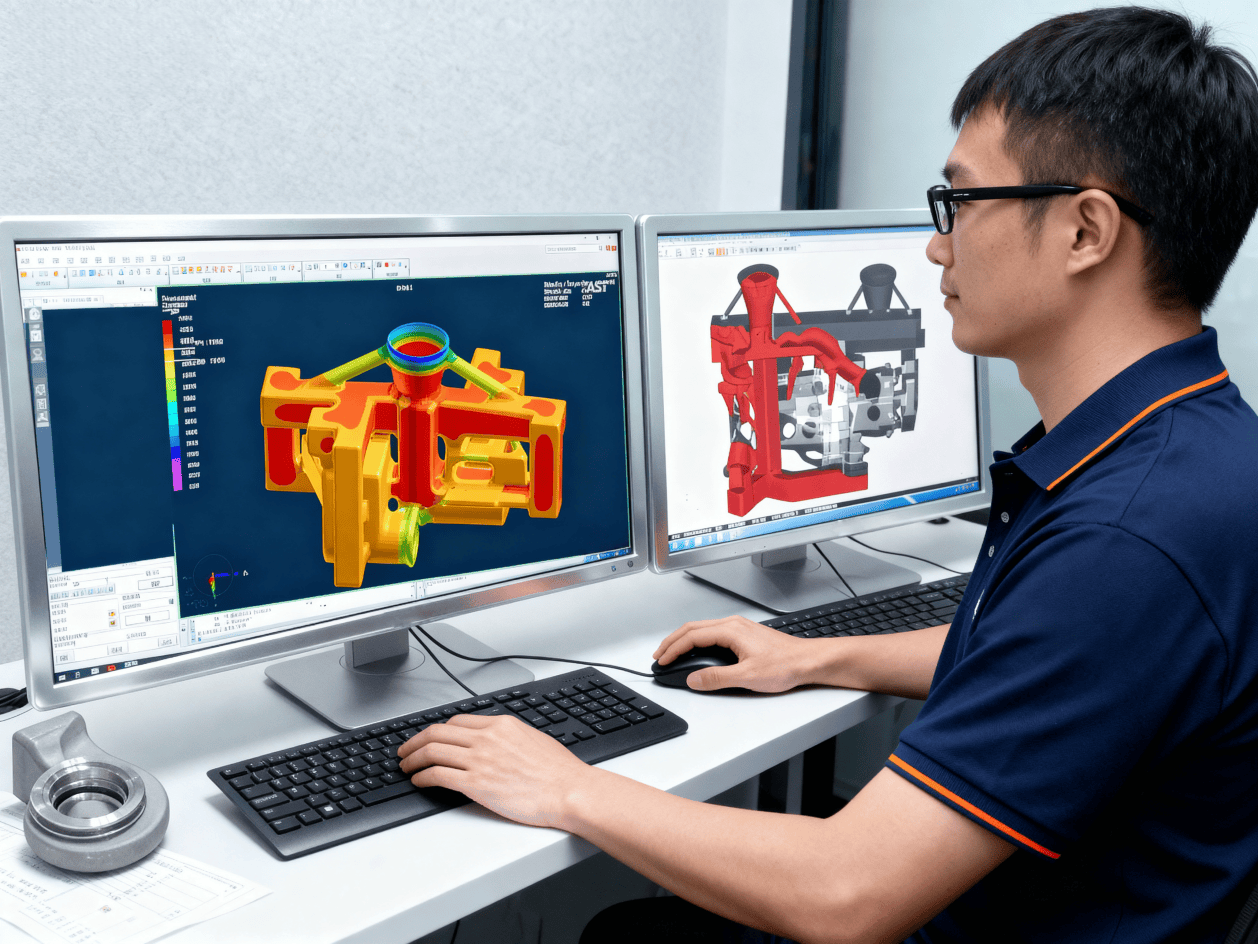

当然,精密铸造在人形『机器人』️零部件生产中并非“万能”,需针对性解决精度升级、缺陷控制等问题。这也是吉邦精密等企业的核心技术发力点。例如,对于轴承安装面、齿轮啮合面等超高精度部位,单纯精密铸造难以达到±0.01~0.05mm的公差要求,行业普遍采用“精密铸造+CNC精加工”的复合工艺,在铸造毛坯上预留0.3~0.5mm加工余量,通过后续精磨实现精度升级;针对铸造过程中可能出现的气孔、裂纹等缺陷,吉邦精密通过CAE模拟优化浇注参数、采用熔模精密铸造技术,并搭配X光探伤、超声波检测等无损检测手段,将关键承力部件的不良率控制在1%以内。

综上,精密铸造工艺完全适配人形『机器人』️零部件的生产需求,尤其在复杂结构、轻量化、批量生产场景中优势显著。随着3D打印快速制模、『数字化』孪生等技术的融合应用,精密铸造的应用边界还将持续拓展。

吉邦精密认为,未来随着人形『机器人』️产业规模化推进,精密铸造将成为核心零部件制造的主流工艺之一,为产业落地提供“高精度、低成本、高稳定”的制造解决方案。对于企业而言,关键在于根据零部件的功能需求,精准匹配铸造工艺、材料选型与后续加工方案,才能最大化发挥技术优势。