在高温、高压、强腐蚀并存的化工装置中,管道连接方式往往决定了系统的上限:不仅关系到安全边界,更影响检修周期、装置开工率与全生命周期成本。

jrhz.info在这一语境下,Grayloc卡兰(Clamp Connector)并非“法兰的替代品”,而是一种为极端工况而生的工程级连接方案。

一、高温化工管道的真实挑战

在炼化、煤化工、精细化工与新材料装置中,高温管道往往面临以下“叠加工况”:

- 温度高:300–650 °C(部分合成与裂解工段更高)

- 压力大:Class 600–2500,甚至更高

- 介质复杂:H₂、CO、H₂S、氯化物、有机酸、熔盐、含固浆料

- 冷热循环频繁:启停、负荷波动引发热疲劳

- 检修窗口短:停车成本远高于设备本体价格

传统 ANSI / EN 法兰 在此类工况下,常见问题包括:

- 螺栓数量多、受力不均

- 高温下螺栓蠕变、预紧力衰减

- 垫片老化、挤出或失效

- 拆装时间长、重复定位困难

这正是 Grayloc 被大量引入高温化工装置的背景。

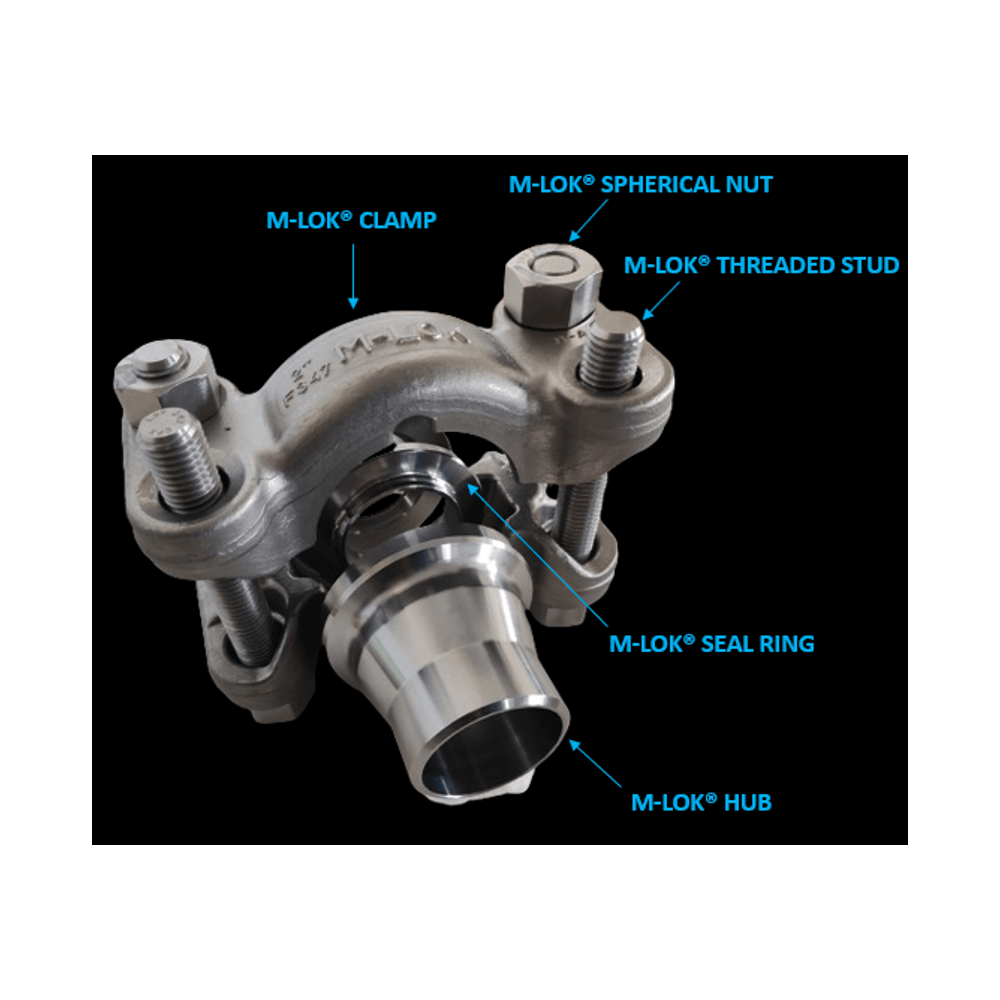

二、Grayloc 卡兰的核心工程逻辑

1️⃣ 金属密封,不依赖垫片寿命

Grayloc 采用金属对金属密封结构:

- 密封元件为 金属密封环(Seal Ring)

- 与 Hub 上的锥面形成自增压密封

- 压力越高,密封越可靠

在 400–600 °C 的长期运行中,不存在非金属垫片老化、烧蚀的问题,尤其适合:

- 高温氢系统

- 裂解、加氢、重整装置

- 高温导热油与熔盐管线

2️⃣ 受力路径短,抗热循环能力强

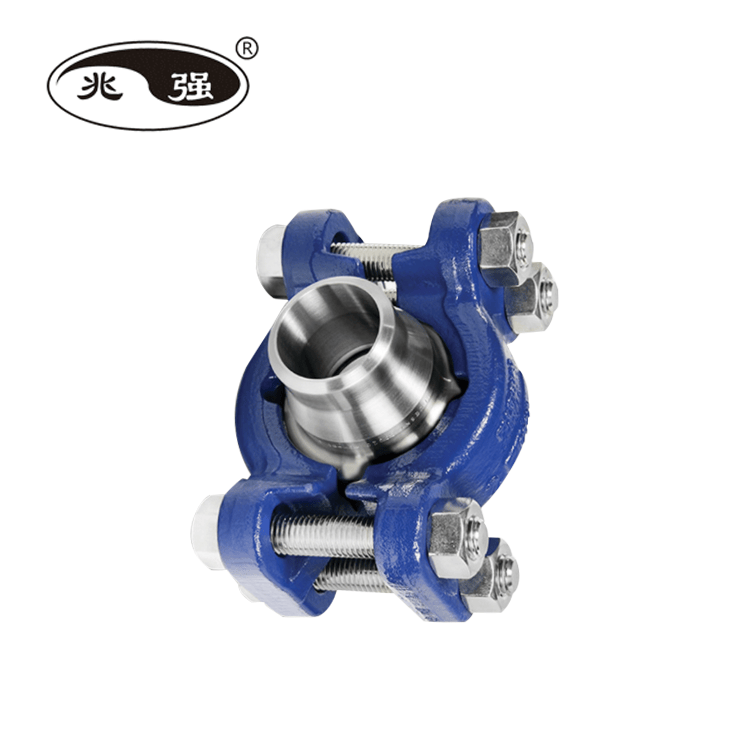

Grayloc 的受力路径非常“工程化”:

螺栓 → 卡箍 → Hub → 密封环 → 管道相比法兰:

- 螺栓数量大幅减少

- 载荷更集中、更可控

- 热膨胀不易导致密封面偏移

在频繁启停的装置(如中试装置、切换运行工段)中,Grayloc 对热疲劳的适应性尤为突出。

3️⃣ 高温材料体系的天然适配性

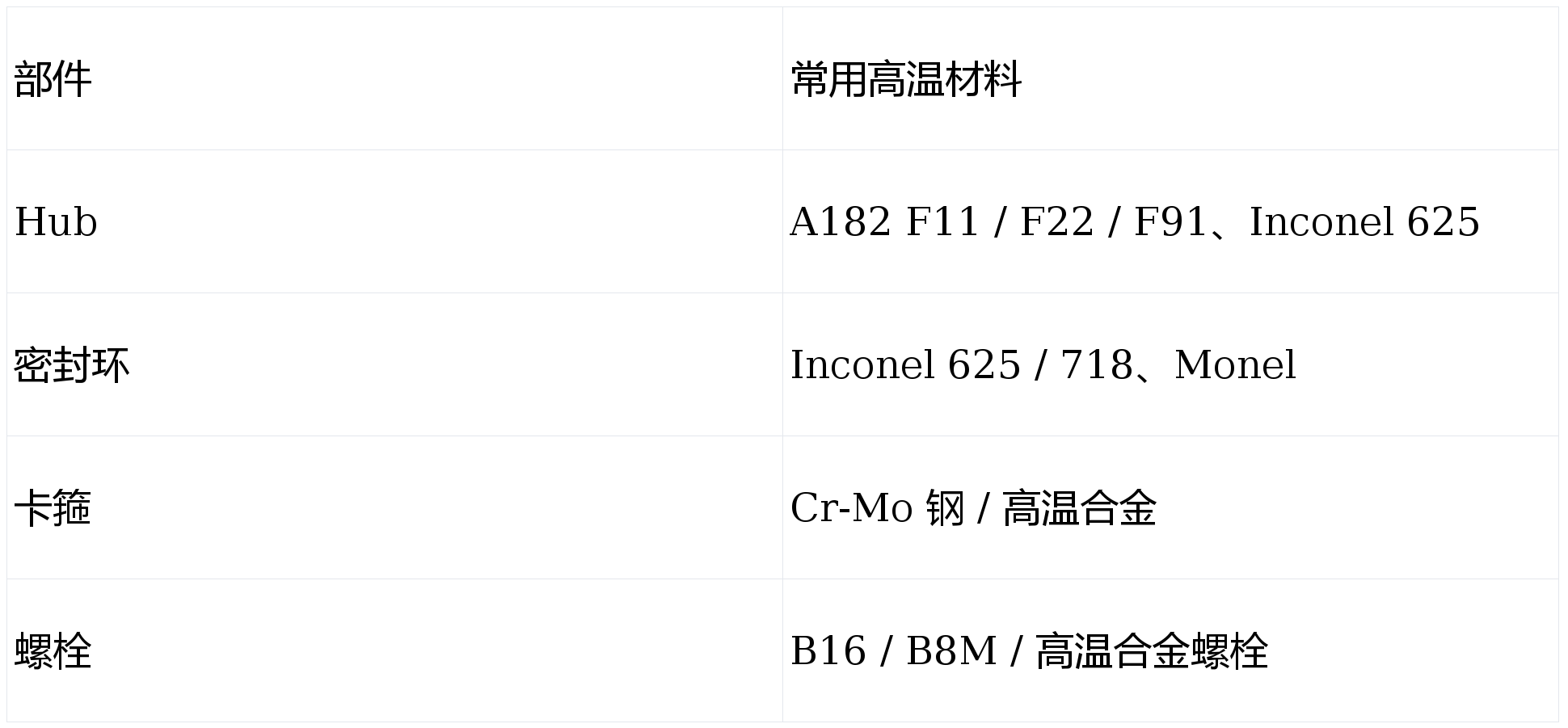

Grayloc 系统本身并不限制材料选型,常见组合包括:

这使其在以下场景中表现突出:

- 高温含硫体系

- 高氢分压反应系统

- 高温腐蚀性有机介质

三、在高温化工装置中的典型应用场景

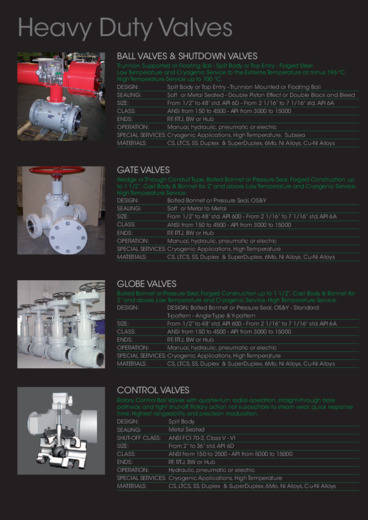

▶ 反应器进出口管道

- 温度高、压力大

- 频繁检修、开停

- 对泄漏“零容忍”

Grayloc 可显著缩短拆装时间,并保证重复装配后的密封可靠性。

▶ 高温导热油与熔盐系统

- 长期高温运行

- 冷热循环明显

- 法兰垫片失效风险高

金属密封结构在此类系统中优势极其明显。

▶ 高温氢气与加氢系统

- 氢脆 + 高温 + 高压

- 对连接完整性要求极高

Grayloc 的受力均匀性与密封稳定性,使其在加氢、重整等装置中被广泛采用。

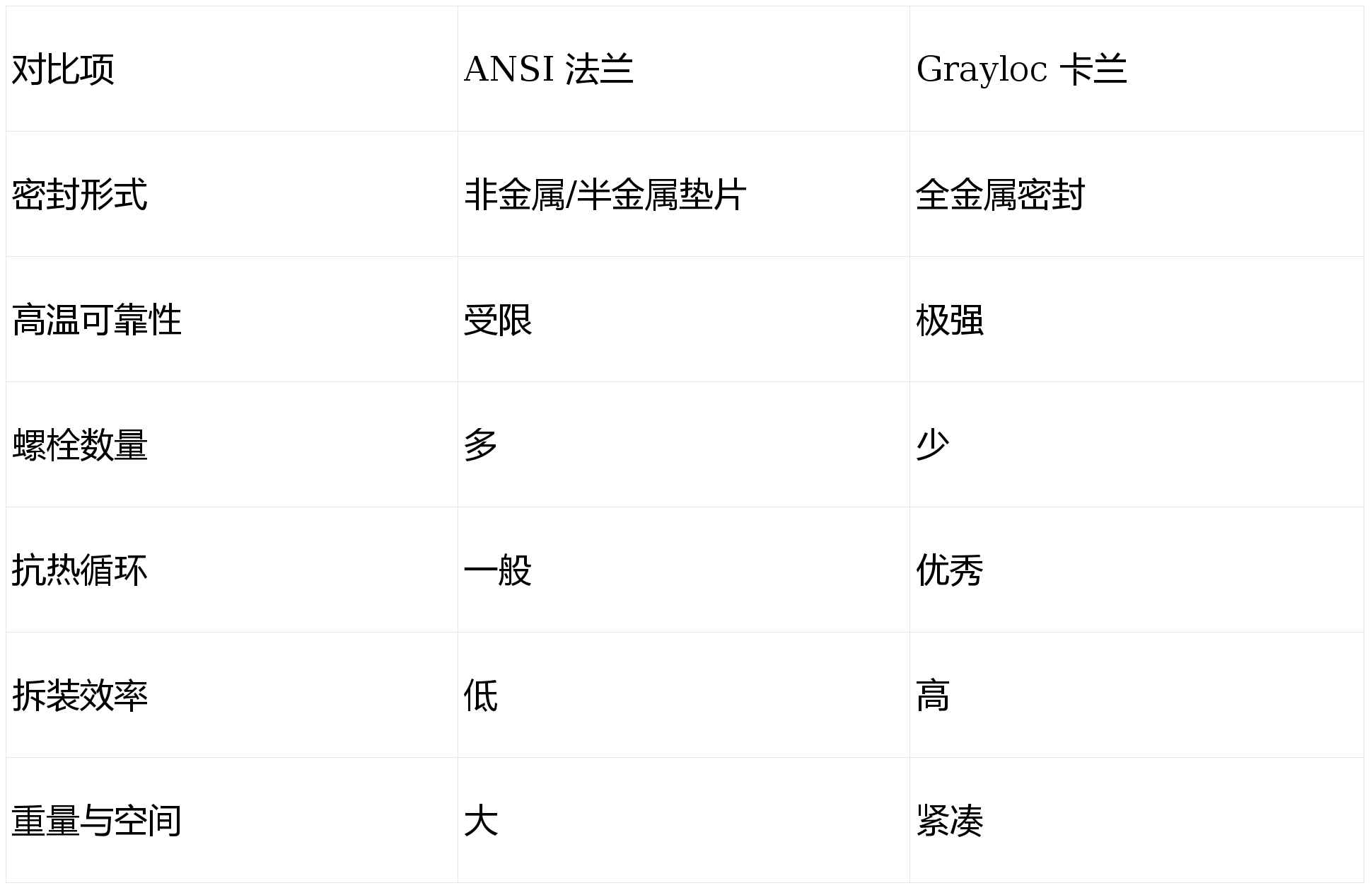

四、与传统法兰的工程级对比(高温工况)

在同等压力等级下,Grayloc 往往:

- 更轻

- 更紧凑

- 更易维护

五、工程应用中的关键设计与使用要点

1️⃣ Hub 焊接质量至关重要

高温系统中,Hub 与管道焊接必须控制:

- 焊缝组织

- 热影响区

- 焊后热处理(PWHT)

2️⃣ 密封环材质需与介质匹配

不要只按温度选材,需同时考虑:

- 氢脆

- 硫腐蚀

- 氯离子环境

3️⃣ 装配必须按程序执行

Grayloc 虽然结构简单,但:

- 螺栓预紧顺序

- 卡箍对中

- 密封环清洁度

- 都直接影响密封可靠性。

六、结语:它不是“更贵的连接件”,而是系统级决策

在高温化工管道中,Grayloc 的价值并不体现在“单件价格”,而体现在:

- 更高的运行安全边界

- 更少的非计划停车

- 更低的全生命周期风险

当工况已经逼近材料和结构极限时,连接方式本身就成为工艺的一部分。

这正是 Grayloc 卡兰在高温化工领域长期被『工程师』信任的原因。

如果你愿意,我可以继续为你延展:

- Grayloc 在加氢/裂解装置中的具体布置案例

- Grayloc 与 Grayloc-compatible 国产卡兰的工程差异

- 高温管道选用 Grayloc 的设计选型清单(工程版)