在电子制造行业加速向智能化、精密化转型的今天,焊接工艺作为决定产品质量与生产效率的核心环节,正经历着前所未有的变革。传统烙铁焊、手工焊等工艺曾长期占据主导地位,但面对 0.1mm 级微焊点、柔性电路板等新型需求时,其局限性日益凸显。与此同时,激光焊锡机凭借非接触式焊接、微米级精度等技术优势强势崛起。这场焊接工艺的更迭,究竟是传统工艺自身缺陷导致的必然结果,还是行业发展催生的大势所趋?本文将结合大研智造激光锡球焊锡机的技术实践,深入剖析这场工艺变革的底层逻辑。

一、传统焊锡工艺的困境与局限1.1 接触式焊接的物理损伤风险

传统烙铁焊、热压焊等接触式工艺,在焊接过程中烙铁头需直接接触工件,必然产生 0.5 - 2N 的机械压力。在某手机主板生产案例中,传统烙铁焊在 0.3mm 间距焊盘焊接时,因压力导致的短路率高达 18%;而在柔性电路板(FPC)焊接中,机械压力易造成线路变形,使导通电阻平均增加 30%。这种物理损伤在精密元器件焊接中尤为致命,严重影响产品良品率。

1.2 温度控制的不可控性

传统焊接设备温控精度普遍在 ±15℃以上,且存在明显的热滞后现象。以热风焊为例,从设定温度到实际达到稳定需耗时 10 - 20 秒,这种温度波动极易导致 “过焊” 或 “虚焊”。某汽车电子传感器生产企业数据显示,使用传统工艺焊接热敏电阻时,因温度过高导致的元件失效比例达 12%,远超行业 5% 的标准。

jrhz.info1.3 生产效率与一致性瓶颈

手工焊接效率受工人熟练程度影响巨大,平均焊接速度仅为 0.8 - 1.2 点 / 秒,且焊点高度、锡量等参数偏差超 20%。即使采用半自动设备,在面对复杂电路板时,仍需频繁人工干预,难以实现流水线作业。某消费电子代工厂统计表明,传统工艺的日均产能仅为激光焊锡的 1/3,且返工率高达 8%。

1.4 环保与职业健康隐患

传统焊锡使用的助焊剂在高温下会释放甲醛、苯等有害气体,长期接触易引发呼吸道疾病。某电子厂职业健康监测显示,手工焊接岗位工人的呼吸系统疾病发病率是其他岗位的 3.2 倍。同时,废弃助焊剂处理成本占生产成本的 5 - 8%,环保压力日益增加。

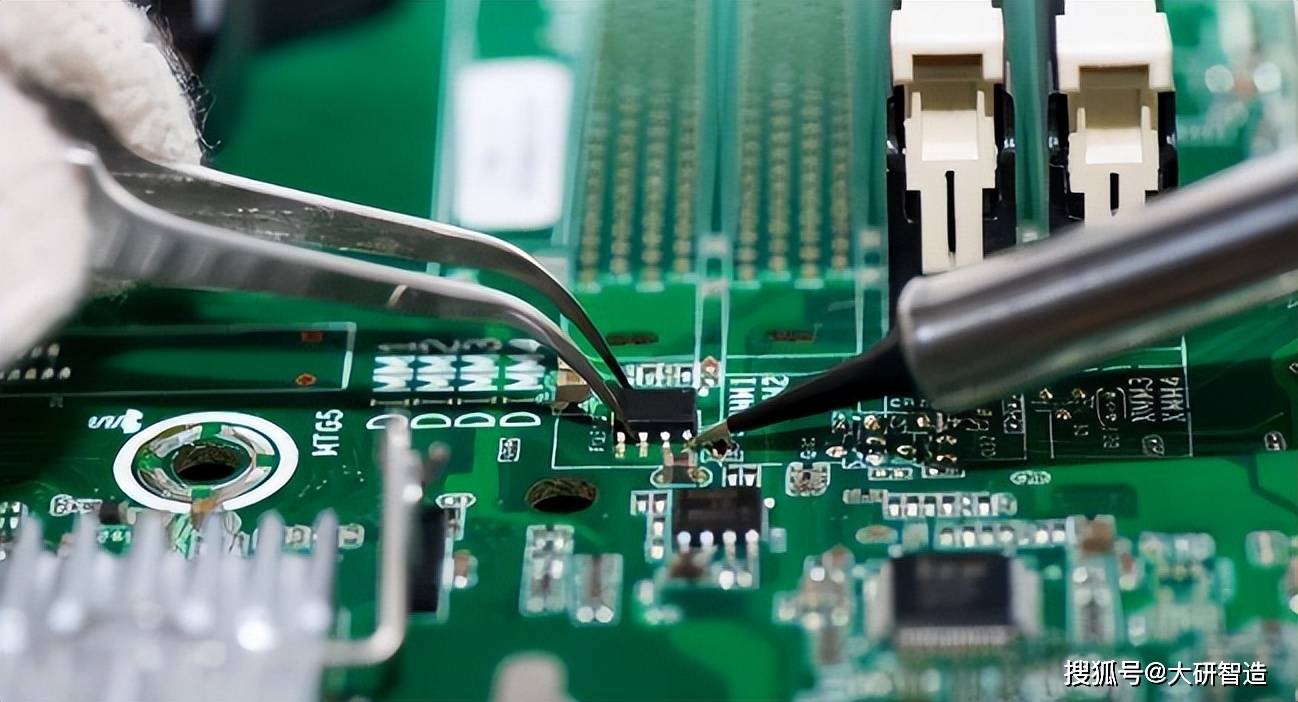

二、激光焊锡技术的革命性突破2.1 非接触式焊接的技术革新

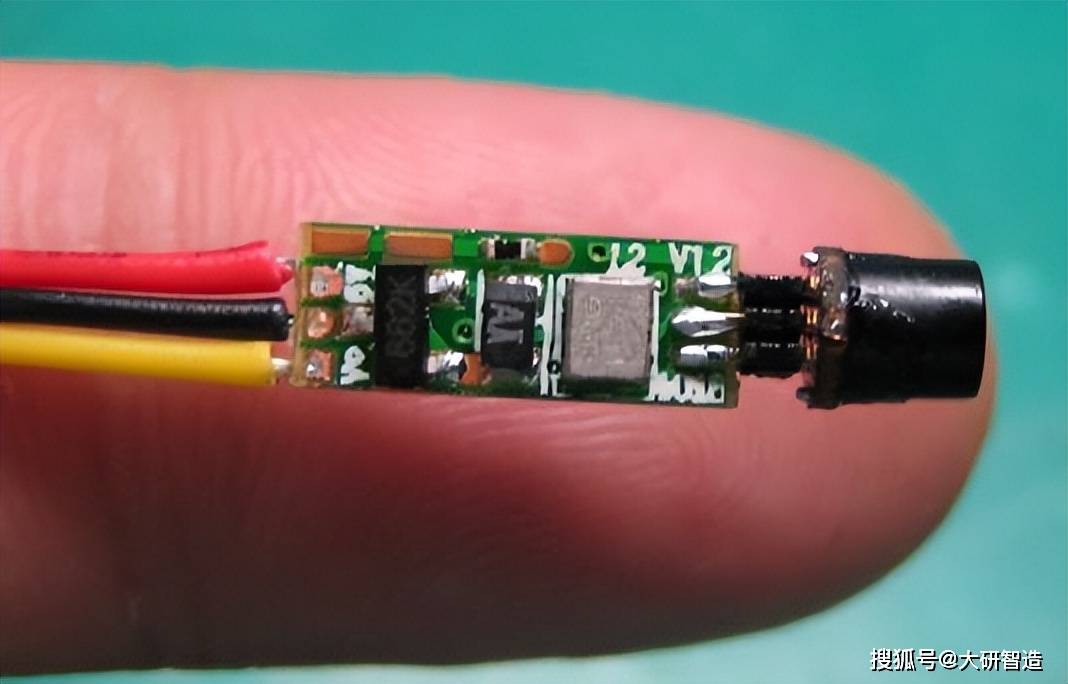

激光焊锡采用能量密度高达 10⁴ - 10⁷W/cm² 的激光束,以非接触方式瞬间熔化锡球,避免了机械压力与物理刮擦。大研智造激光锡球焊标准机的定位精度达 ±0.15mm,在 0.25mm 间距焊盘焊接中,可实现零短路率。其非接触特性特别适合 0.05mm² 极细线径焊接,某 TWS 耳机制造商应用后,漆包线断线率从 15% 降至 0.3%。

2.2 精准温控的工艺优势

通过红外测温闭环系统,激光焊锡温度稳定性可达 ±1℃,加热时间控制在毫秒级。在『新能源』汽车 IGBT 模块焊接中,大研智造设备将焊接峰值温度控制在 250℃±2℃,热影响区半径<0.1mm,有效保护周边绝缘材料,使模块热阻降低 18%,功率损耗减少 12%。

2.3 自动化与智能化升级

激光焊锡设备可无缝集成视觉定位、AOI 检测、MES 系统对接功能。大研智造设备搭载的 500 万像素视觉系统,结合 AI 算法自动校准焊接路径,在复杂电路板焊接中,换型时间仅需 5 分钟,单工位产能达 3600 点 / 小时,较传统工艺提升 5 倍。

2.4 绿色焊接新范式

激光锡球焊接无需助焊剂,实现零 VOCs 排放,符合 RoHS 3.0 标准。某电子企业改用激光焊锡后,每年减少助焊剂使用量 12 吨,处理成本降低 60 万元,同时改善了车间作业环境。

三、大研智造的技术实践与行业验证3.1 核心技术突破

- 微米级锡球喷射系统:自主研发的喷锡机构可喷射 0.15 - 1.5mm 锡球,落点误差<0.05mm,突破传统锡膏印刷的最小间距限制;

- 智能温控闭环系统:基于 PID 算法的激光功率动态调节,结合实时红外测温,实现焊接温度 ±1℃精准控制;

- 三维视觉定位技术:500 万像素 CCD 配合深度学习算法,自动识别变形工件,定位精度达 ±0.01mm;

- 模块化生产集成:支持 SMEMA 协议,可对接自动上料、检测设备,构建全自动化产线,节拍缩短至 15 秒 / 件。

3.2 典型案例:从传统到激光的蜕变

某 ODM 厂商在升级高端机型主板生产线时,面临三大难题:

- 0.2mm 间距焊盘焊接:传统烙铁焊短路率超 25%;

- 柔性电路板焊接:热变形导致 FPC 平面度超标;

- 量产效率:月产能需从 100 万片提升至 300 万片。

引入大研智造 4 工位激光锡球焊接系统后:

- 技术突破:采用 0.25mm 锡球 + 80W 激光功率,实现 0.3mm 焊盘零短路焊接,FPC 热变形量<0.05mm;

- 效率提升:单条产线日产能达 3 万片,换型时间缩短至 8 分钟;

- 成本优化:人工成本降低 70%,年节约助焊剂耗材费用 200 万元;

- 品质飞跃:良品率从 82% 提升至 99.7%,客户投诉率下降 90%。

4.1 传统工艺的生存空间

在维修领域、小批量研发、超大尺寸工件焊接等场景中,传统工艺仍具优势。如家电维修中,烙铁焊的灵活性与低成本无可替代;在船舶制造的大型钢结构焊接中,电弧焊的效率优势明显。但这些场景占焊接市场总量不足 20%,且呈逐年下降趋势。

4.2 激光焊锡的发展趋势

- 纳米级焊接:研发 0.1mm 以下锡球喷射技术,适配『芯片』级封装;

- 多材料焊接:攻克铜、铝、钛等异种金属微焊接难题;

- 智能焊接:通过机器学习自动优化激光参数,实现 “无人化” 生产;

- 绿色焊接:推广无铅锡球,焊接过程零污染排放。

4.3 大研智造的行业使命

作为拥有 20 年精密焊接经验的高新技术企业,大研智造已服务全球 500 + 客户,涵盖 3C 电子、『新能源』、医疗等领域。公司研发的激光锡球焊标准机,凭借 99.6% 以上良品率、3 球 / 秒焊接速度等核心指标,成为行业标杆。未来,大研智造将持续投入研发,推动激光焊锡技术向更高精度、更高效率、更智能化方向发展。

五、结论:顺应趋势,拥抱变革

激光焊锡机对传统工艺的替代,本质上是技术发展与市场需求双重驱动的必然结果。在精密电子、『新能源』等高端制造领域,激光焊锡的优势已形成压倒性态势;而在特定场景下,传统工艺仍将存续。对于制造企业而言,关键在于根据自身产品特性、产能需求,选择最适配的焊接方案。

大研智造始终致力于为客户提供从工艺开发到量产优化的全流程解决方案。无论您是面临焊接精度瓶颈,还是追求生产效率提升,我们都将以领先的技术、专业的服务,助力企业在智能制造浪潮中抢占先机。立即联系大研智造,获取专属焊接解决方案,开启精密制造新征程!

立即联系我们,获取免费的焊接工艺咨询与技术方案。同时,您还可以联系我们 免费打样 ,深入了解激光锡球焊技术的更多细节与应用案例。