在化工生产中,设备间的高效通信如同血液流动,直接影响系统稳定性与生产效率。然而,面对传统CAN总线与EtherCAT网络的协议差异,『工程师』们常陷入“兼容性陷阱”——如何让老设备与新系统无缝对接?如何在复杂工况下实现毫秒级实时响应?这一系列挑战,正成为化工智能化升级的“绊脚石”。

化工场景中,传感器、执行器多采用CAN总线协议,而控制层普遍部署EtherCAT网络。两者协议差异导致数据交互需通过中间网关转换,传统方案存在三大痛点:

1. 延迟高:独立协议栈架构下,数据同步延迟可达5ms以上;

2. 扩展难:CAN总线节点扩展受限,难以适配大型分布式系统;

3. 配置复杂:手动映射PDO(过程数据对象)易出错,调试周期长。

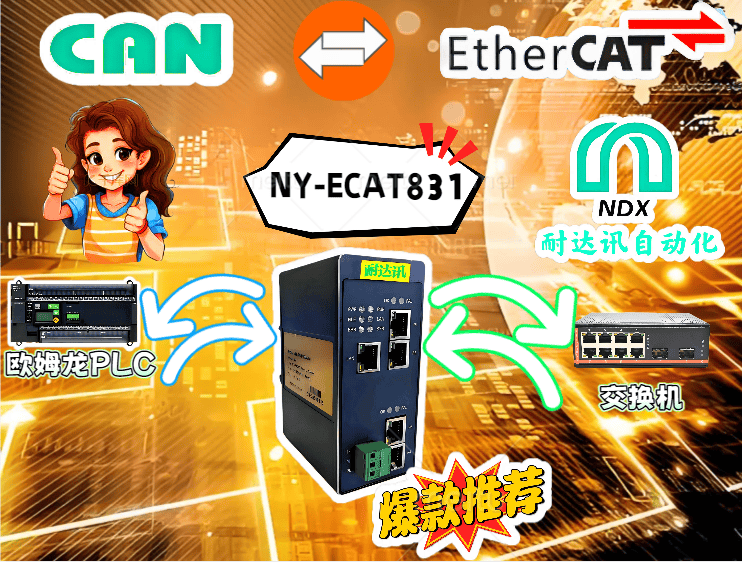

以某化工脱硫装置为例,现场部署了基于CAN协议的pH值传感器与压力变送器,而控制层采用EtherCAT主站PLC。通过部署耐达讯通信技术CAN转EtherCAT网关,『工程师』实现了以下突破:

1. 协议转换零延迟:网关内置双协议栈(EtherCAT从站+CAN主站),支持PDO双向映射,数据交互周期缩短至1ms;

2. 拓扑灵活扩展:网关提供2个自适应RJ45网口,支持链式组网,单网关可接入32个CAN从站;

3. 一键配置优化:通过GW_Canopen_Builder工具导入EDS文件,自动生成PDO映射表,调试效率提升70%。

波特率匹配:CAN侧设置500kbps,EtherCAT主站周期设为0x00002710(1ms),确保数据同步;

冗余设计:网关支持环网冗余,单点故障时自动切换路径,保障化工产线连续运行;

环境适应性:-45℃~85℃工业级防护,IP67防护等级,满足化工场景严苛需求。

总结:

耐达讯通信技术CAN转EtherCAT网关并非简单的协议转换器,而是化工行业『数字化』转型的关键组件。它通过硬件级双协议栈架构,打破“新旧设备隔阂”,以低延迟、高可靠、易扩展的特性,为复杂工况下的实时控制提供稳定支撑。对于『工程师』而言,这不仅意味着系统集成效率的跃升,更是对生产安全与能效优化的深度赋能。在化工行业向智能化演进的进程中,这样的技术革新,正是推动行业破局的核心动力。