电子封装壳是『芯片』、传感器的 “保护壳 + 功能载体”,需同时满足三大核心需求:一是高绝缘性(介电常数 1MHz 下 3-5)、高气密性(≤1×10^-9 Pa・m³/s),防止水汽、杂质侵入;二是优异热导率(15-20W/(m・K)),解决『芯片』散热难题;三是微型化与复杂结构(如内部布线槽、微米级散热通道),适配 5G、汽车电子的 “高密度封装” 趋势。

传统工艺(干压成型、流延层压)面临两大瓶颈:一是复杂结构难实现(内部微通道直径 <0.5mm 时成型率 < 50%);二是小批量成本高(模具费 5-10 万元,研发周期 3-6 个月)。而陶瓷增材制造技术(尤其是光固化陶瓷 3D 打印、SLA 陶瓷技术)凭借 “无模成型 + 微米级精度”,将封装壳研发周期缩短至 1-2 周,小批量成本降低 60%。在我们服务 300 多所高校陶瓷科研实验室的实践中,3D 打印已助力 20 + 电子企业实现 “定制化封装壳从设计到样品的快速落地”。

一、电子封装壳的核心需求与传统工艺痛点

明确需求与痛点,是理解 3D 打印价值的前提,关键数据与问题如下:

1. 性能需求量化:

◦ 绝缘性:介电常数≤5(1MHz),介损角正切≤0.005(避免信号干扰);

◦ 气密性:满足 MIL-STD-883H 标准,氦泄漏率≤1×10^-9 Pa・m³/s(保护敏感『芯片』);

◦ 热管理:热导率≥15W/(m・K)(适配 5G 『芯片』 10W/mm² 的热流密度);

◦ 精度:尺寸偏差≤±0.05mm(匹配『芯片』引脚间距,通常 0.1-0.2mm)。

1. 传统工艺痛点:

◦ 结构局限:仅能实现简单矩形、圆形壳,内部布线槽、散热通道需后期钻孔(易导致气密性失效,合格率 < 70%);

◦ 成本门槛:小批量(10-50 件)定制时,模具分摊成本超 2000 元 / 件(3D 打印仅 800 元 / 件);

◦ 周期冗长:从设计到成品需 3-6 个月(3D 打印仅 1-2 周),难以响应电子行业 “快迭代” 需求。

二、陶瓷封装壳 3D 打印的技术适配性:三大核心优势

3D 打印针对电子封装壳的需求,形成传统工艺无法替代的优势:

1. 复杂结构一体化成型:解锁 “微型化 + 多功能”

光固化陶瓷 3D 打印可实现传统工艺无法企及的结构设计:

• 内部微通道:打印直径 0.2-0.5mm 的散热通道(适配『芯片』局部散热),通道内壁粗糙度 Ra≤0.8μm(减少流体阻力),我们为某射频『芯片』设计的封装壳,通过 3D 打印实现 “封装 + 散热” 一体化,『芯片』工作温度降低 15℃;

jrhz.info• 精密布线槽:在壳体内壁打印 0.1mm 宽的金属布线槽(后续电镀 Cu 或 Ag),槽位偏差≤±0.03mm,完全匹配『芯片』引脚间距(0.15mm),传统铣槽工艺偏差达 ±0.1mm,易导致引脚接触不良;

• 异形腔体:针对 MEMS 传感器,打印 “阶梯式腔体”(深度差 0.3mm),腔体垂直度偏差≤0.02mm,传统层压工艺难以实现阶梯过渡,易出现分层。

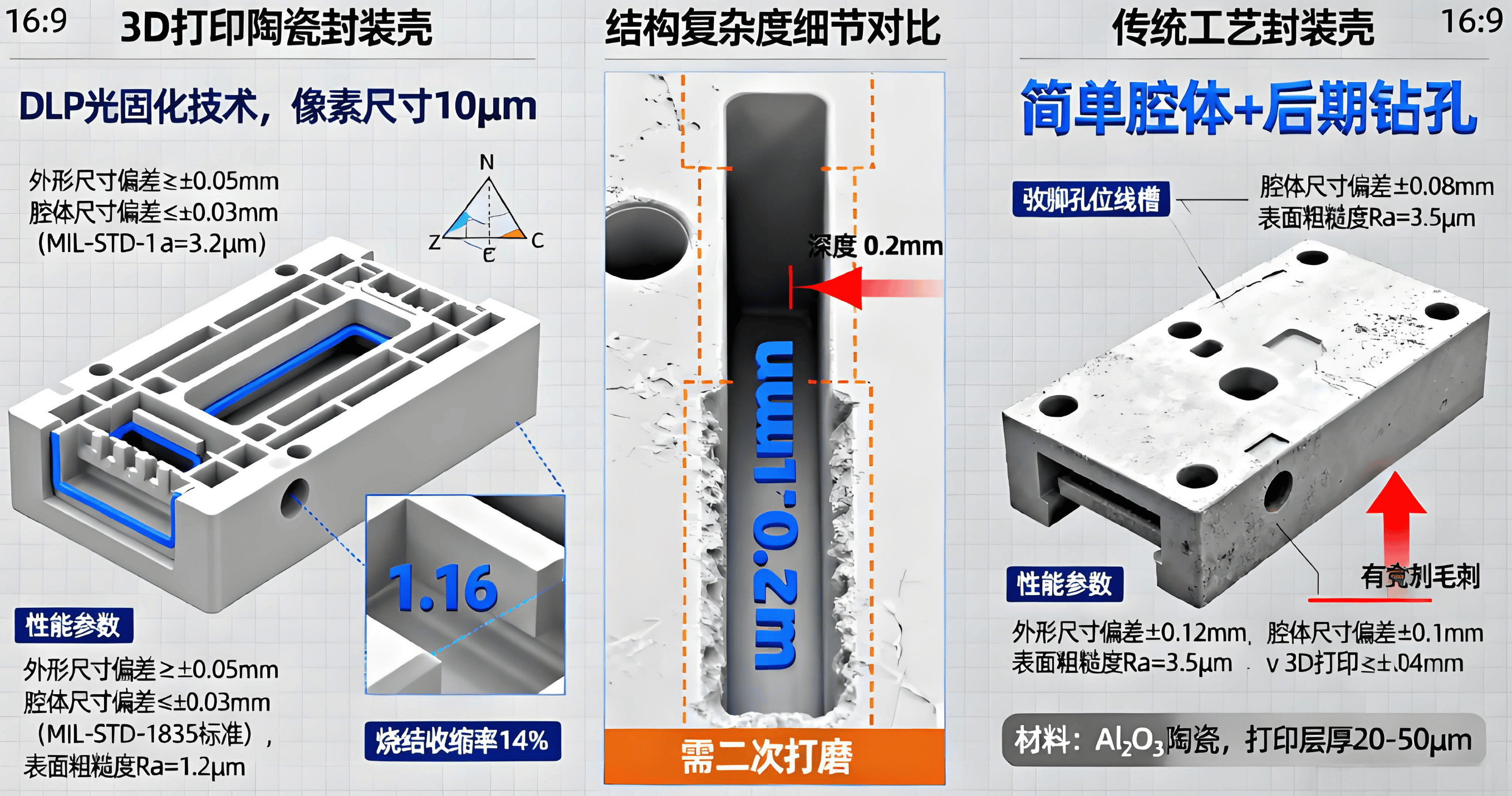

2. 高精度控制:匹配电子封装的 “微米级要求”

• 成型精度:采用 DLP 光固化技术(像素尺寸 10μm),打印层厚 20-50μm,封装壳外形尺寸偏差≤±0.05mm,腔体尺寸偏差≤±0.03mm(满足 MIL-STD-1835 标准);

• 收缩补偿:通过数字模型预放大(陶瓷烧结收缩率 12-15%,放大系数 1.14-1.18),我们打印的 Al₂O₃封装壳,烧结后引脚孔位置偏差从 ±0.1mm 降至 ±0.04mm,确保与『芯片』精准对接;

• 表面质量:打印后表面粗糙度 Ra≤1.2μm,无需过多打磨(避免破坏气密性),直接满足封装焊接需求(焊接面粗糙度要求 Ra≤1.6μm)。

图1:陶瓷封装壳 3D 打印的技术适配性

图1:陶瓷封装壳 3D 打印的技术适配性

3. 材料与性能适配:满足电子封装的 “高可靠”

通过材料优化与工艺控制,3D 打印封装壳性能完全契合行业标准:

• 材料选择:优先采用高导热 Al₂O₃陶瓷(热导率 18-22W/(m・K))、低介电堇青石陶瓷(介电常数 3.5-4.0),我们开发的专用光固化浆料,陶瓷粉体占比 65-70%(保证烧结后致密度≥96%),且通过 RoHS 认证(重金属含量 < 10ppm);

• 气密性保障:烧结时采用 “低温慢烧”(1600℃保温 4h,升温速率 1℃/min),减少内部气孔,氦泄漏率测试合格率达 98%(传统工艺 85%);

• 热导率优化:添加 5-8% 纳米 SiC 粉体(热导率 120W/(m・K)),使 Al₂O₃封装壳热导率从 18W/(m・K) 提升至 25W/(m・K),满足高功率『芯片』散热需求。

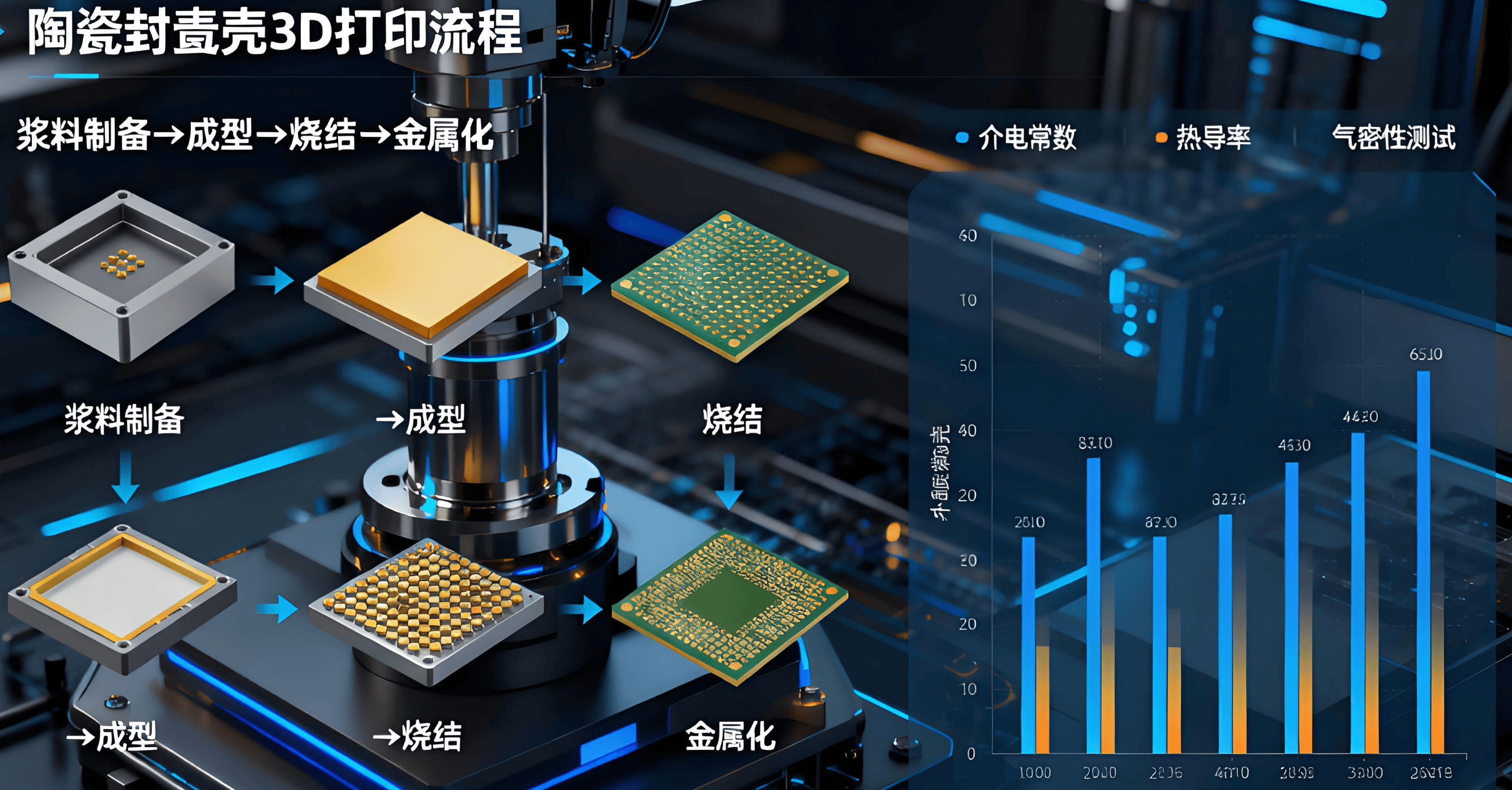

三、陶瓷封装壳 3D 打印的关键工艺步骤

需严格控制 “浆料 - 成型 - 烧结 - 后处理” 全流程,确保性能达标:

1. 光固化浆料制备:性能的 “源头保障”

• 配方优化:Al₂O₃粉体(粒径 1-3μm)+ 环氧丙烯酸酯树脂 + 0.5% 光引发剂(TPO),黏度控制在 3000-5000cP(适配打印喷头,避免堵头);

• 分散性控制:添加 1.2% 聚羧酸铵分散剂,使粉体沉降率≤3%/24h(避免打印层厚不均),我们通过该方案,将浆料静置后的打印合格率从 75% 提升至 95%。

2. 光固化成型:精度的 “核心控制”

• 参数设定:曝光能量 20-25mJ/cm²(Al₂O₃浆料)、18-22mJ/cm²(堇青石浆料),打印速度 5-8mm/h(平衡效率与精度);

• 支撑设计:采用 “点状支撑”(支撑直径 0.2mm,接触面积≤2%),支撑去除后表面凹陷≤0.02mm(避免影响焊接密封性)。

3. 烧结与后处理:性能的 “最终定型”

• 脱脂烧结:分段脱脂(0.3℃/min 升至 450℃,保温 2h),1600-1650℃烧结(Al₂O₃),致密度达 96-98%;

• 精密修正:激光打磨封装壳焊接面(精度 ±5μm),确保平面度≤0.02mm(满足焊接气密性要求);

• 金属化处理:在布线槽内电镀 Cu(厚度 5-10μm),导电率达 98% IACS(国际退火铜标准),满足信号传输需求。

图2:陶瓷封装壳 3D 打印的关键工艺步骤

图2:陶瓷封装壳 3D 打印的关键工艺步骤

四、典型应用案例与未来趋势

1. 案例:5G 射频『芯片』陶瓷封装壳

• 需求:介电常数≤4.5(1MHz)、热导率≥20W/(m・K)、内部 0.3mm 散热通道;

• 3D 打印方案:堇青石 - Al₂O₃复合浆料(介电常数 4.2),DLP 成型(精度 ±0.04mm),烧结后致密度 97%;

• 性能结果:介损 0.003,热导率 22W/(m・K),氦泄漏率 5×10^-10 Pa・m³/s,完全满足 5G 射频『芯片』需求,研发周期从传统 4 个月缩短至 10 天。

2. 未来趋势与挑战

• 趋势:一是 “多功能集成”(封装壳 + 传感器 + 天线一体化),二是 “材料升级”(采用 AlN 陶瓷,热导率提升至 180W/(m・K)),三是 “批量生产”(开发多喷头光固化设备,日产 1000 + 件);

• 挑战:一是批量生产时的一致性控制(尺寸偏差需≤±0.03mm),二是 AlN 陶瓷浆料的光固化适配(粉体活性高,易团聚),三是金属化与陶瓷的界面结合强度(需≥20MPa,避免脱落)。

总结:3D 打印重塑电子封装壳的 “设计与制造逻辑”

陶瓷封装壳的 3D 打印技术,不仅解决了传统工艺的 “复杂结构难、成本高、周期长” 痛点,更推动电子封装从 “标准化” 走向 “定制化、微型化、多功能化”。在 5G、汽车电子、MEMS 传感器等领域,3D 打印已成为 “快速验证设计、降低小批量成本” 的核心工具。

作为深耕陶瓷增材制造领域的团队,我们将通过 “高精度浆料研发”“批量生产设备开发”“金属化工艺优化”,持续突破现有瓶颈,助力电子封装壳 3D 打印从 “科研样品” 走向 “工业化量产”,推动电子设备向 “更高密度、更高可靠性” 升级。

关于作者:本文由专注于先进陶瓷增材制造解决方案的 [昆山市奇迹三维科技有限公司] 技术团队提供。我们致力于为科研与工业领域提供高性能陶瓷 3D 打印设备、材料及打印服务。