当前,光伏产业正站在从“规模化扩张”向“技术驱动升级”转型的关键节点。N型技术(TOPCon、HJT、IBC)快速渗透,钙钛矿叠层电池从实验室走向中试,对支撑这些先进技术落地的生产装备提出了前所未有的苛刻要求:更高的精度、更优的均匀性、更强的耐候性以及更复杂的结构设计。在这场以技术为王的竞赛中,生产工具的先进性,往往决定了技术天花板的高度。而作为光伏高端装备“关节”与“神经”的精密陶瓷部件,其制造水平已成为衡量一家企业能否拥抱下一代技术的标尺。陶瓷雕铣机,正以其对复杂、精密、高性能陶瓷零件的极致加工能力,成为光伏产业从“制造”迈向“智造”、攻克下一代技术瓶颈的精密基石。

一、 下一代光伏技术的“陶瓷需求”:精度决定效率,结构决定未来

下一代光伏技术对陶瓷部件的需求,已从简单的“绝缘、承载”功能,演进为对“精密功能载体”的追求。其挑战集中体现在三个“更”字上:

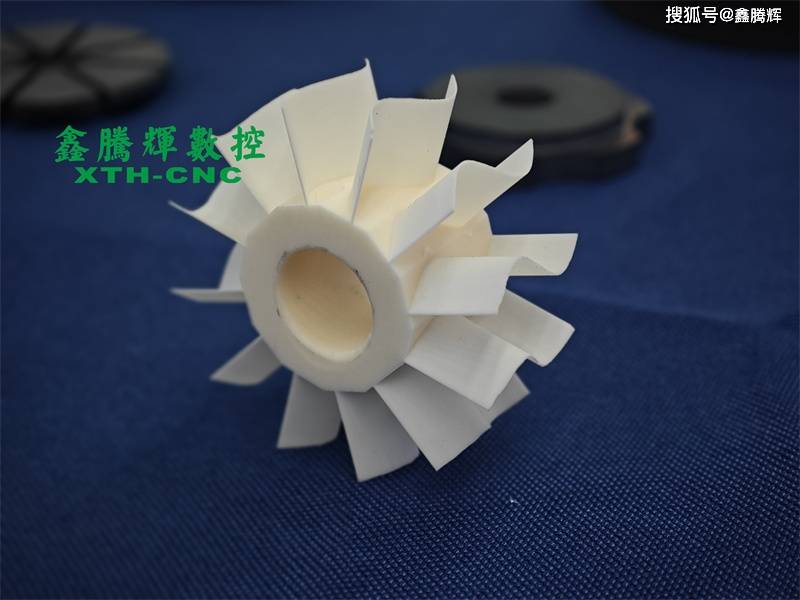

陶瓷雕铣机厂家

陶瓷雕铣机厂家

更精密的尺寸与形位公差:无论是TOPCon电池的超薄隧穿氧化层沉积,还是HJT电池的非晶硅薄膜生长,都要求硅片在反应腔体内被绝对均匀地加热和暴露于反应气体中。这就对承载硅片的陶瓷舟、石英舟托齿的平面度、平行度、齿距均匀性提出了纳米级的要求。任何微米级的形变或误差,都会导致薄膜厚度不均,直接造成电池效率损失和色差。

更复杂的微结构设计:为了提升电池效率或组件可靠性,陶瓷部件的结构设计日趋复杂。例如,用于激光开槽或激光转印的陶瓷掩膜板,需要加工出宽度仅10-20微米、深度均一的精密沟槽或图形。用于高效散热的陶瓷基板,内部需要雕刻出微米级的微通道散热结构。这些结构用传统工艺几乎无法实现。

更严苛的材料与环境耐受性:钙钛矿电池制备过程中可能涉及腐蚀性前驱体;一些新型沉积工艺温度更高。这就要求相关陶瓷夹具、喷头不仅具有高纯度、低污染特性,还需具备更强的耐腐蚀、耐高温性能,如采用高纯氧化铝或氮化硅,并且其表面需要达到原子级光滑,以防污染或附着。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

面对这些挑战,传统陶瓷加工方式如磨削、线切割已力不从心,它们无法加工复杂三维结构,精度和表面质量也难以满足要求,成为制约电池效率突破26%、组件寿命超过30年的潜在瓶颈。

二、 精密基石:陶瓷雕铣机如何赋能光伏技术极限突破?

陶瓷雕铣机,凭借其多轴联动、高速高精、智能控制的技术特点,成为将上述苛刻设计从图纸变为现实的关键工具。

1. 为“均匀性”奠基:雕刻出完美工艺腔体

电池效率的提升,极度依赖工艺的均匀性。陶瓷雕铣机通过五轴联动与智能路径规划,可以像雕刻艺术品一样,在陶瓷材料上加工出近乎完美的复杂型面。例如,用于PECVD设备的大型陶瓷腔体内衬,其内壁的曲面轮廓精度和光洁度,直接影响等离子体分布的均匀性。雕铣机可以一次性完成其内壁复杂流线型曲面的精加工,轮廓度误差控制在0.02mm以内,表面粗糙度Ra<0.4μm,为薄膜均匀沉积创造了理想的物理环境。再如,加工扩散炉用悬臂舟的50片真空吸盘,雕铣机能确保每一片吸盘的吸附面高度一致,叠加误差不超过0.2mm,从而保证50片硅片在高温扩散过程中受热均匀,掺杂浓度一致,这是获得高效率、低色差电池片的前提。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

2. 为“新结构”塑形:实现微米级功能图形

面向未来的光伏技术,需要陶瓷承载更多的“主动功能”。陶瓷雕铣机的微小刀具加工能力(可配备直径0.1mm以下的铣刀)和超高主轴精度,使其能够胜任微米级结构的加工。在激光转印技术中,用于精确转移银浆的陶瓷网版,其网孔尺寸和形状精度直接决定栅线宽度和高宽比,影响电池的串联电阻和遮光损失。雕铣机可以高精度地加工出这些微孔,替代传统的激光刻蚀,成本更低且一致性更好。对于聚光光伏(CPV) 系统,其核心的二次光学元件(如非球面陶瓷透镜或反射镜) 需要极高的面型精度,雕铣机同样可以胜任其模具或直接元件的超精密加工。

3. 为“高可靠”护航:加工出长寿命关键部件

光伏电站长达25-30年的运营期,要求每一个部件都极度可靠。陶瓷雕铣机加工出的零件,因其高精度和低表面损伤,具有更长的疲劳寿命和更好的环境耐受性。例如,用于跟踪支架系统的高耐磨陶瓷轴承套,其滚道经雕铣机精密加工后,圆度误差可小于0.001mm,表面硬化处理后的耐磨性是普通钢制轴承的5-10倍,能确保支架在风沙、雨水环境中数十年如一日地精准转动。用『于海』上光伏或高湿盐碱地区的陶瓷绝缘子,其表面经雕铣机加工后光洁致密,不易吸附盐雾和污秽,抗闪络性能大幅提升,保障了电站的长期安全运行。

三、 智造跃升:陶瓷雕铣机如何催化光伏生产模式变革?

陶瓷雕铣机的价值不止于加工出更好的零件,它更在推动光伏装备制造业乃至整个生产模式向智能化、柔性化升级。

1. 从“经验驱动”到“数据驱动”的工艺闭环

传统陶瓷加工严重依赖老师傅的经验,参数调整靠“手感”,质量波动大。现代陶瓷雕铣机集成了力传感器、振动传感器和在线测量系统,能够实时监测切削状态和零件尺寸,并将数据反馈给数控系统形成闭环控制。这意味着加工工艺参数可以被量化、优化并固化下来。对于光伏设备商而言,他们可以建立不同陶瓷部件的最优加工参数数据库,确保每一批零件都稳定达到设计标准。这种“数据驱动”的制造模式,是迈向工业4.0、实现智能制造的基础。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

2. 支撑“快速迭代”与“个性化定制”的研发

光伏技术迭代迅速,新工艺、新设备需要不断试制。陶瓷雕铣机的柔性化加工能力使其成为理想的研发工具。研发人员设计出新型陶瓷部件(如用于某种新型薄膜沉积的喷淋头)的3D模型后,雕铣机可以快速进行小批量打样,几天内就能得到实物进行性能测试,极大缩短了研发周期。同时,面对不同客户对设备的不同定制化需求(如适配不同尺寸硅片的传输机构),雕铣机也能通过快速换型编程,高效地生产非标零件,满足光伏设备“多品种、小批量”的柔性生产需求。

3. 构建“高质量、低成本”的国产化供应链

过去,高端光伏陶瓷部件大量依赖进口,价格高昂且供货周期不稳定。陶瓷雕铣机的普及和国产化,使得国内一批优秀的精密加工企业崛起,能够稳定供应高性能、高一致性的陶瓷零件。这不仅打破了国外垄断,降低了光伏设备商的采购成本和供应链风险,更通过本土化的快速响应和技术服务,加速了国产光伏装备的技术升级和可靠性提升,为整个中国光伏产业在全球保持成本和技术领先优势提供了底层支持。

结语

光伏产业的未来,属于那些能够以更高效率、更低成本将阳光转化为电能的技术。而每一项尖端技术的落地,都离不开精密制造能力的托举。陶瓷雕铣机,正是这种托举能力的具象化体现。它用微米级的锋刃,雕刻出支撑光伏技术迈向更高峰的精密基石;它用智能化的内核,催化着光伏生产模式向『数字化』、柔性化的深刻变革。

从提升当前主流产线的良率与效率,到赋能下一代电池技术的研发与量产,陶瓷雕铣机的作用已从“辅助”变为“关键”。它不仅是加工工具,更是光伏产业技术创新和制造升级的“使能器”。对于志在引领下一代光伏技术潮流的设备制造商和组件生产商而言,深度理解和应用陶瓷雕铣机所带来的精密制造能力,已不是选择题,而是关乎未来竞争力的必答题。在这场以技术定义未来的竞赛中,拥有最精密“雕刻刀”的企业,将最有可能雕刻出光伏产业更加辉煌的明天。