EtherCAT转Profinet网关与汇川伺服在速度阈值控制中的协同应用

在工业自动化领域,协议转换是实现设备互联的关键技术之一。随着智能工厂对实时性和精度的要求提升,EtherCAT主站转Profinet网关与汇川伺服的组合应用,成为解决多协议设备协同工作的经典方案。本文将结合具体场景,解析该方案在速度阈值控制中的实现路径。

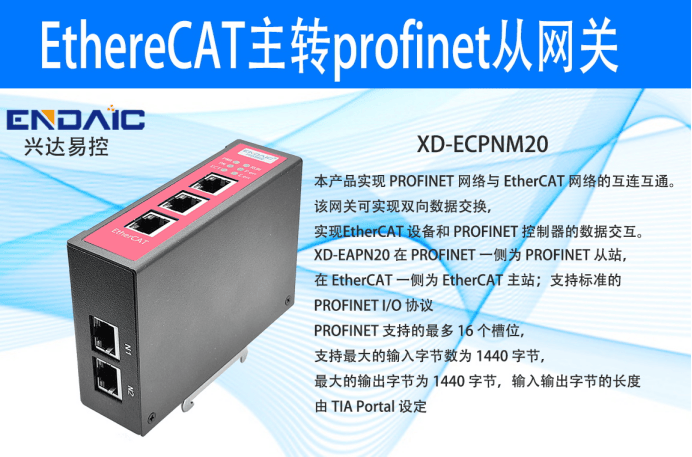

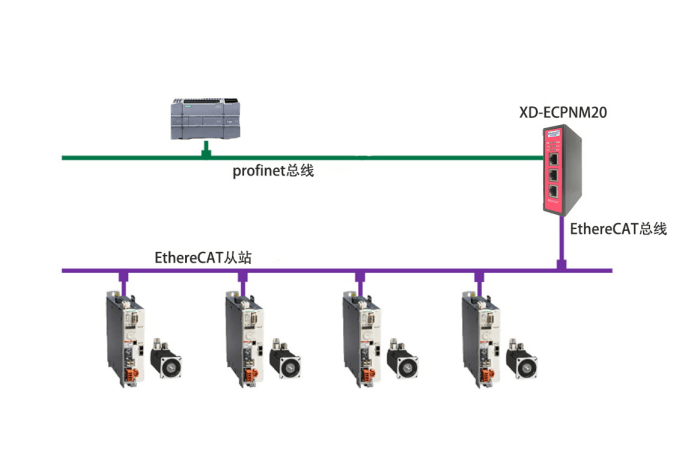

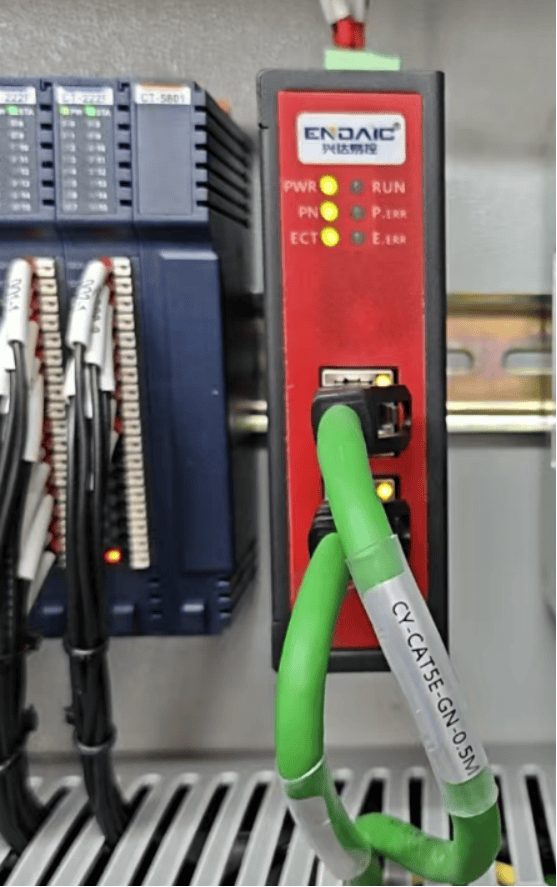

EtherCAT与Profinet两大工业现场总线协议,如同两种不同的"语言",而网关设备则承担着"翻译官"的角色。以XD-ECPNM20网关为例,其在Profinet网络中作为从站接收指令,在EtherCAT网络中又作为主站驱动伺服设备,这种双模式架构类似于交通系统中的立交桥,实现数据流的双向互通而不产生冲突。

在汇川伺服的参数设置中,速度阈值相当于车辆定速巡航的触发点。加速度参数(H02-11)决定着伺服电机从静止到目标速度的"冲刺速度",参数值越大,相当于短跑运动员的爆发力越强。当设置为0.5秒时,伺服电机完成0-3000rpm的加速过程,如同高铁列车从启动到时速350公里的提速体验。多段速度参数(H08组)支持预设8个速度档位,配合速度到达信号(H0B-20)的阈值检测,就像在高速公路上设置多个测速点,确保设备在特定工位达到预定转速。

jrhz.info

某食品包装线案例中,输送带需在检测到产品到位后2秒内将运行速度从15m/min提升至45m/min。通过EtherCAT主站转Profinet网关,西门子S7-1500PLC将速度指令转化为EtherCAT报文传输至汇川伺服。当速度实际值达到42m/min的预设阈值时,伺服驱动器通过DI信号触发机械臂抓取动作,整个过程误差控制在±0.5m/min范围内。这种控制逻辑类似于机场行李分拣系统,包裹到达特定位置时触发转向机构动作。

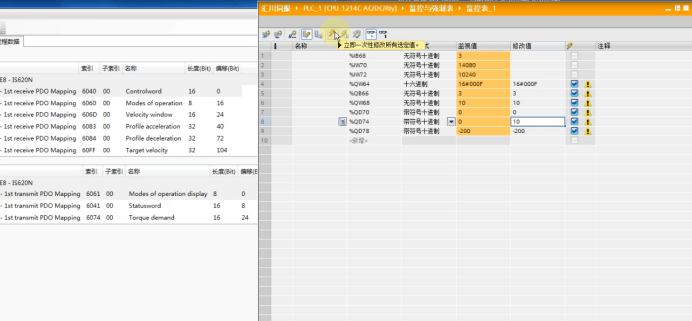

在TIA Portal中建立的过程映像区,需要将伺服的运行状态(H0B-20)、实际转速(H09-02)等参数映射到输入地址,将目标转速(H08-01)、加速度(H02-11)映射到输出地址。地址分配如同给仓库货架编号,确保每个数据包都能准确送达目标位置。

这种技术组合的价值,不仅在于实现协议转换的基础功能,更在于通过精准的速度阈值控制,为智能制造系统装上了"感知神经"。当生产设备能够自主判断运行状态并触发后续动作,工业4.0所追求的柔性化生产才真正具备落地基础。