鑫台铭2028伺服粉末成型机在『半导体』封装陶瓷劈刀中的应用:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、『新能源』、新材料产品成型及生产工艺解决方案。

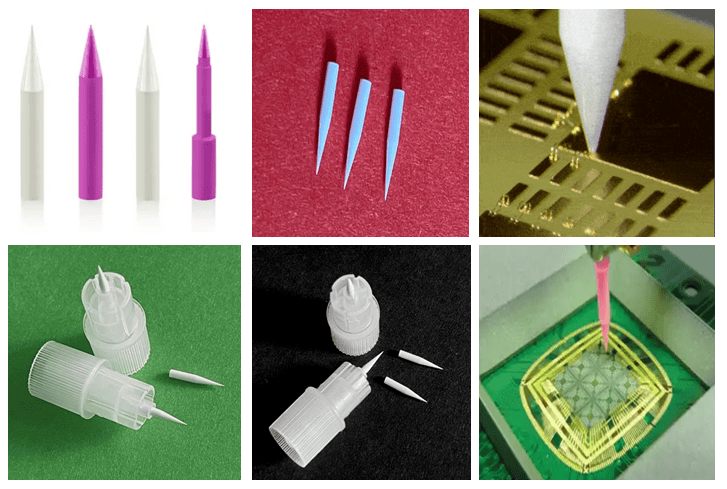

陶瓷劈刀是一种用于『芯片』封装领域引线键合过程中的焊接工具,属于精密微结构陶瓷部件,是『半导体』『芯片』和电路或支架之间连接的重要工具,在封装技术中发挥了极其重要的作用,具有硬度大、机械强度高、绝缘﹑耐腐蚀、耐高温、表面光洁度高、尺寸精度高、使用寿命长等特点,广泛应用于可控硅、声表面波、LED、二极管、三极管、IC 『芯片』等线路的键合焊接,发挥了极其重要的作用。随着『芯片』封装行业的发展,作为封装领域必要耗材的陶瓷劈刀也将迎来良好的发展前景。

陶瓷劈刀的结构精密且复杂,其关键尺寸对引线键合的效果产生显著影响,因此对制造精度有着苛刻的要求,同时必须确保不存在微裂纹以确保其使用性能。这些关键尺寸涵盖了尖端直径、内孔径、内切角直径、内切斜面角度、锥芯角度、外倒圆半径以及工作面角度等多个方面。

伺服粉末成型机在『半导体』封装陶瓷劈刀中的应用

一、『半导体』封装陶瓷劈刀的核心特性需求

陶瓷劈刀(Ceramic Blade)是『半导体』封装中用于切割晶圆、引线框架或切割膜的关键工具,需满足以下核心要求:

- 超高精度:刃口厚度通常仅几微米至几十微米(如先进封装要求≤50μm),且刃口角度(30°~90°)、表面粗糙度(Ra≤0.1μm)需严格控制,以确保切割时不产生毛刺或崩边。

- 高力学性能:需具备高硬度(HV≥1500)、高耐磨性(抗切割过程中的机械磨损)及适当的韧性(避免脆性断裂)。

- 化学稳定性:耐酸碱腐蚀(如封装过程中接触焊剂、清洗液),高温下(如焊接工序)不与『芯片』材料反应。

- 微观结构均匀性:内部气孔率低(≤0.5%)、晶粒细小均匀(避免局部应力集中导致断裂)。

传统成型工艺(如干压、热压铸)难以兼顾精度与性能,而伺服粉末成型机通过精准控制成型过程,成为解决这一难题的关键技术。

伺服粉末成型机在『半导体』封装陶瓷劈刀中的应用

2. 复杂结构的可加工性

陶瓷劈刀常为异形结构(如薄刃、窄槽、阶梯状),传统成型设备因压力响应慢、模具配合精度低,难以成型。伺服成型机通过:

- 模具浮动设计:上下模可独立运动,配合曲面模具,实现复杂轮廓的均匀压制;

- 粉体流动性优化:通过伺服振动送粉(频率可调),确保粉体在模具型腔中填充均匀,避免缺料或过填。

3. 工艺一致性与良率提升

闭环控制系统(压力传感器+位移编码器+计算机算法)可记录每模次的成型参数(如压力-时间曲线、位移-压力曲线),并通过AI算法实时补偿误差(如粉体装量波动、模具磨损),确保批量生产中坯体尺寸公差≤±5μm,显著降低后续烧结/研磨的加工成本。

4. 适配先进陶瓷材料的成型需求

『半导体』封装用陶瓷劈刀多采用氧化锆(ZrO₂)增韧氧化铝(Al₂O₃)(ATZ)或碳化硅(SiC)等高性能陶瓷,其粉体粒径小(≤1μm)、流动性差,对成型压力分布敏感。伺服成型机通过低速高压(0.1~10mm/s压制速度)和真空脱气功能(成型前抽除粉体中空气),有效减少坯体内部气孔,为后续烧结获得高密度(≥99.5%理论密度)、细晶粒(≤2μm)的陶瓷提供基础。

伺服粉末成型机在『半导体』封装陶瓷劈刀中的应用

3. 后处理协同优化

- 成型后的坯体经伺服成型机自带的在线检测(如激光测厚仪)筛选,剔除尺寸超差的坯体,减少烧结后无效加工;

- 结合微波烧结或放电等离子烧结(SPS)工艺,利用伺服成型坯体的高均匀性,可将烧结温度降低100~200℃(传统热压烧结需1600~1800℃),抑制晶粒长大,保留细晶结构。

四、总结与趋势

伺服粉末成型机通过精准控制成型过程,解决了传统工艺中陶瓷劈刀“精度不足、一致性差、寿命短”的痛点,已成为先进『半导体』封装陶瓷劈刀制造的核心装备。未来,随着5G、AI『芯片』等高性能器件对封装精度要求的进一步提升(如切割精度≤10μm),伺服成型机将向智能化(AI工艺自优化)、多功能(集成注射/冷等静压复合成型)、绿色化(无粘结剂成型)方向发展,持续推动陶瓷劈刀性能突破。

伺服粉末成型机在『半导体』封装陶瓷劈刀中的应用 编辑